ガラス融解/加熱成形

ガラス製造

正確な範囲の技術特性を持つガラスの製造には、数十年にわたる知識、最新設備、高度なケアと注意を必要とする製造技術が必要です。 ショットは 1911 年以来、連続タンク融解プロセスを使用してガラスを製造してきました。その製造技術は、提供する技術と同様に高度な製品を製造するため、常に改善・改良に努めています。ガラス生産工程は原材料の正確な定義から始まり、ショットは最終製品の不純物を最小限に抑えるために最高品質を保証します。 こうした原料は、最も一般的な方法であるタンク融解、または特殊な光学特性を持つ小容量のガラスに適したポット融解を受ける前に、完全に混合されます。 融解は、バッチ融解(材料の加熱)、精製(気泡の除去)、均質化(均一性を保証するため)、調節の4段階で行われます。

融解による熱間鍛造

ダウンドロー

万能で薄型、超平坦のガラス

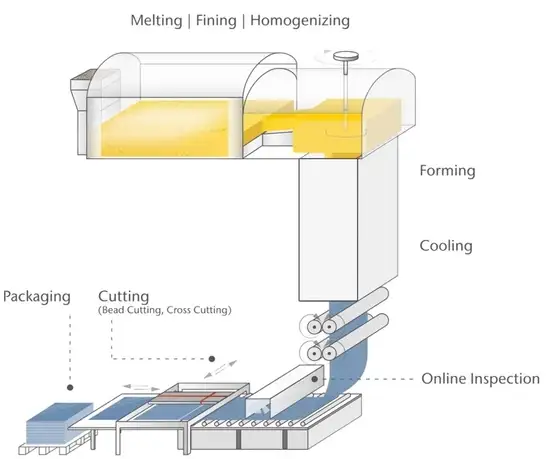

ダウンドロープロセスは、厳しい公差で薄型・超薄型のガラスを生産するための先進的な技法としてショットが独自に開発しました。 この最先端の方法では、溶融ガラスのリボンをノズルに通して、ローラーと焼きなまし炉に通して引っ張り、多数のドラムを通して冷却トラックを通過させます。 ガラスの厚さはプロセスの速度によって制御でき、結果として得られる厚さは30µm ~ 1.1mmの範囲です。自然に電解研磨された薄板

、または超薄板鋼板が作成されるため、さらなる研磨と琢磨の必要性がありません。 また、このプロセスは適応性があり、さまざまな種類のガラス、お客様とのパートナーシップによる特注ソリューションの生産を処理するように再構成することができます。

優位性

- 粗さ0.5nm未満の完璧な表面を生成します。

- 1.1mmから30µmまでの幅広い厚さ範囲。

- さまざまなガラスタイプへの迅速かつ効率的な変換。

- 非常に高いTTV(ウェーハの厚さや厚さの偏差)および平坦度仕様。

- 最大600℃の温度で、低い熱膨張率と高温安定性 を備えた幅広い材料特性を生み出すことができます。

ショット AS 87 eco、AF 32® eco、 MEMpax®、 B 270® Thin、 SCHOTT D 263™ シリーズなど定評ある 光学ガラスは、ダウンドロープロセスを使用して製造された多くの眼鏡の中に含まれます。

アップドロー

表面の粗さが低い薄板、および板ガラスについては、

ショットはフーコー法とアサヒ法に基づいたアップドロー工程を使用して、幅広いガラスを製造しています。 アップドロー法は、溶融ガラスのリボンがタンクからノズルを通り様々なドラムを横切って引き上げられ、冷却トラックを通って供給されることを含みます。 この段階は、必要な厚さを生成するように正確に制御されます。

このプロセスにより、非常に低い表面粗さ(<0.5 nm)と0.9 ~ 12mmの幅広い厚さスペクトルを持つ、非常に高密度または非常に透明な超白ガラスなど、多くのガラスタイプの製造に理想的な表面が得られます。

優位性

- 非常に低い粗さ(<0.5nm)で透明なファイアウォール研磨面を実現します。

- 幅広い板厚範囲0.9 ~ 12mm。

- ガラスタイプの出力と寸法の点で、非常に汎用性があります。

- 他の加工方法には適さない、独自のガラス材料の高品質な製造を可能にします。

アップドロープロセスを使用して製造された製品には SCHOTT B 270® があり、これはコモディティ光学およびバイオテクノロジーアプリケーションで広く使用されています。

ロール

より強く、より耐久性に優れたガラスとガラスセラミック

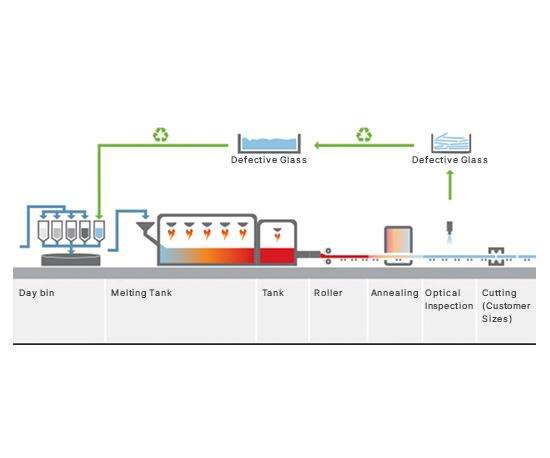

ショットのロールガラスとガラスセラミック製品は、堅牢で耐久性の高いフラットシートを提供します。 ロールガラスは、必要な厚さを定義するために溶融した液体をタンクから成形ロールに通す前に、主に天然の石英砂を含む原材料を最大1,700℃で融解します。 その後、ガラスはサポートロールに供給され、そこで残留張力が解放されている間に冷えて、平坦で凝固なガラスリボンになります。

その後、ガラスを大きなストックサイズの板に切断するか、用途に適したサイズにトリミングします。 この時点で、加工、装飾、曲げなどのカスタマイズされたプロセスを行うことができます。 ガラスセラミックの場合、2番目の温度プロセス、「セラミック化」が行われます。ロールされたプロセスで製造される

ショット製品には、医療用X線検査で放射線から保護するために使用されるSupremax ® およびRD 50® があります。

Microfloat

均一で完璧な、非常にフラットなガラス

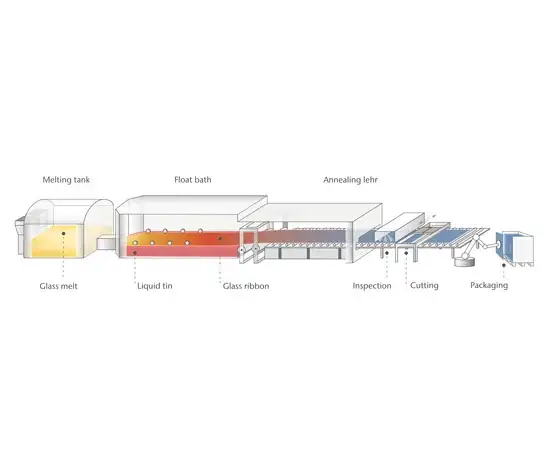

ショットは 、マイクロフロート技術を使用して、鏡のような表面、並外れた平坦度、優れた光学特性を持つ均質性の高いガラスを製造します。 ガラスは、融解したスズの槽の上に融解したガラスの連続ストリップを誘導することによって作られます。 軽量の液体(融解ガラス)は、重い液体(融解スズ)の上に浮かびます。 ガラスと錫の間には完全に平坦な分離層が形成され(熱間成形ガス雰囲気のため)、ガラスの上側には火災で研磨された表面が形成されます。 ガラスの厚さは、引き抜き速度とトップローラーで決まります。

ガラス温度は冷却され、 600 ℃ に維持されるため、ガラスは錫の表面から持ち上げるのに十分な機械的耐性が確保されます。 その後、冷却チャネルに入り、そこでガラスが冷却され、非常に高い化学安定性、優れた透明性、非常に強力な機械的および熱抵抗を備えた薄板が生まれます。

優位性

- 鏡状の表面。

- 優れた平坦度。

- 卓越した光学性能。

- 信頼性の高い性能を保証する高均質材料。

- 幅広い板厚での製造を容易にします。

マイクロフロートプロセスを使用した製品には ショット TEMPAX Float® 33 があります。この卓越した透明性は、科学、研究、光学、フォトニクスアプリケーションで幅広く使用されているだけでなく、モバイル産業の過酷な用途に は Xensation® 、耐火窓ガラスに は PYRAN® も含まれます。 ショットは、マイクロフロートプロセスを使用してガラスセラミック PYRAN® プラチナを製造する、世界で唯一の特殊ガラス企業です。

管引抜

高品質ガラス管の高度な処理

様々な直径のガラス管の大手サプライヤー として、ショットは何十年にもわたって専門家によって完成された高度な技術を使用したチューブドリーミングプロセスで高い経験を積んでいます。

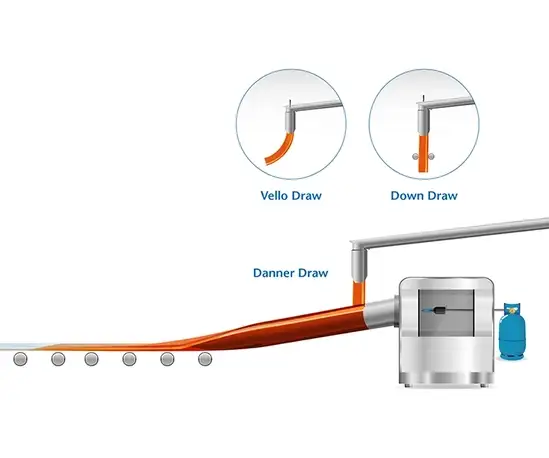

Danner管引抜プロセスでは、溶融ホウケイ酸ガラスをマンドレルにしっかりと巻き付け、ろ過された空気をパイプに吹き付けます。 次に、マンドレルの先端にチューブが形成され、このチューブはゆっくりと引き抜かれ、ガラス管が真っ直ぐに引かれ、安定化され、アニーリングされる長い延伸線上にガラスストランドが引かれます。

卓越した技術特性と世界的に高い評価を得ているショットのガラス管は、ガラス管生産の新しい基準を打ち立てました。 私たちは3つの主な製造プロセスを使用しています。

- Danner Draw

- Vello Draw

- ダウンドロー(大きな外径)

お客様の利点

- 外径0.9 ~ 46 mm、長さ0.3 mm ~ 10mの幅広い製品ラインナップ。

- チューブに加えて、製品ポートフォリオにはロッド、キャピラリ、プロファイルが含まれます。

- オプトエレクトロニクス測定システムを使用した高品質な製造プロセスにより、高い光学品質と一定の厳しい公差が実現します。

- ショットのガラス管生産拠点はISO 9001およびISO 15378(GMP)の認定を受けています。

チューブ洗浄方法を使用して製造されるショット製品には、Pharma Type I ガラスチューブ、DURAN® ホウケイ酸ガラスチューブが含まれます。

DURAN®はDWK Life Sciences GmbHの登録商標です。