Glasschmelze und Heißformgebung

Glasherstellung

In der Herstellung von Glas mit präzisen technischen Eigenschaften kommen Verfahren zum Einsatz, für die jahrzehntelange Erfahrung, modernste Ausrüstung und ein hohes Maß an Sorgfalt und Aufmerksamkeit erforderlich sind. SCHOTT stellt seit 1911 Glas im kontinuierlichen Wannenschmelzverfahren her und arbeitet fortwährend daran, seine Techniken zu verbessern und zu verfeinern, um Produkte herzustellen, die so fortschrittlich sind wie die Technologie, die sie bedienen.Zu Beginn des Glasherstellungsprozesses müssen die Rohstoffe genau definiert werden; dabei legt SCHOTT großen Wert auf höchste Qualität, um Verunreinigungen im Endprodukt zu minimieren. Die Zutaten werden gründlich vermischt, bevor sie entweder mit einer Wannenschmelze – die gängigste Methode – oder einer Tiegelschmelze – bei kleinen Mengen oder Glas mit speziellen optischen Eigenschaften – aufgeschmolzen werden. Die Schmelze wird in vier Phasen durchgeführt: Aufschmelzen (durch Erhitzen des Gemenges), Läuterung (um Gasblasen zu eliminieren), Homogenisierung (um eine homogene gleichmäßige Zusammensetzung zu erhalten) und Aufbereitung.

Heißformgebung aus der Schmelze

Down-Draw

Für vielseitig einsetzbares dünnes und ultradünnes Glas

SCHOTT entwickelte das Down-Draw-Verfahren exklusiv als fortschrittliche Herstellungstechnik für dünnes und ultradünnes Glas mit außergewöhnlich engen Toleranzen. Bei dieser hochmodernen Methode wird ein Band aus geschmolzenem Glas durch eine Düse geführt, dann durch Walzen durch einen Glühofen nach unten gezogen, bevor es über eine Reihe von Trommeln transportiert und gekühlt wird. Die Dicke des Glases wird durch die Ziehgeschwindigkeit des Verfahrens kontrolliert, wobei Dicken zwischen 30 μm und 1,1 mm erreicht werden.

Es entsteht ein natürlich feuerpoliertes dünnes oder ultradünnes Sheet, das nicht mehr geschliffen oder poliert werden muss. Das Verfahren lässt sich auf verschiedene Glassorten anpassen und ermöglicht maßgeschneiderte Lösungen für individuelle Kundenwünsche.

IHRE VORTEILE

- Erzeugt makellose Oberflächen mit einer Rauigkeit von <0,5 nm.

- Dickenspektrum von 1,1 mm bis 30 µm.

- Schnelle und effiziente Umstellung auf verschiedene Glasarten.

- Sehr hohe TTV- (Total Thickness Variation) und Planheits-Spezifikationen.

- Bei Temperaturen bis 600 ºC kann ein breites Spektrum an Materialeigenschaften mit geringer Wärmeausdehnung und hoher Hitzebeständigkeit erzielt werden.

Hochwertige optische Gläser wie SCHOTT AS 87 eco, AF 32® eco, MEMpax®, B 270® Thin und die D 263® Serie gehören zu einer Vielzahl von Gläsern, die im Down-Draw-Verfahren hergestellt werden.

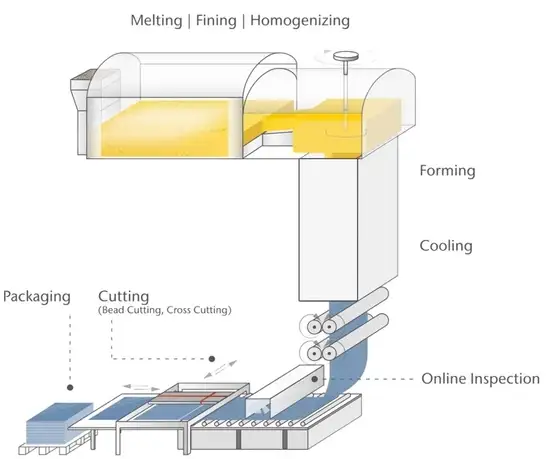

Up-Draw

Für dünnes und flaches Glas mit geringer Oberflächenrauigkeit

SCHOTT setzt das Up-Draw-Verfahren auf der Grundlage der Fourcault- und Asahi-Techniken ein, um ein breites Spektrum an Gläsern herzustellen. Im Up-Draw-Verfahren wird ein geschmolzenes Glasband aus einer Wanne durch eine Düse und über verschiedene Trommeln gezogen, bevor es eine Kühlstrecke durchläuft. Dieser Schritt wird präzise gesteuert, um die erforderliche Dicke zu generieren.

In diesem Verfahren wird eine feuerpolierte Oberfläche mit einer außergewöhnlich geringen Oberflächenrauigkeit (<0,5 nm) verschiedenster Dicken von 0,9-12 mm erzielt, daher eignet es sich hervorragend für die Herstellung einer Vielzahl von Glasarten wie hochfestes oder besonders klares ultraweißes Glas.

IHRE VORTEILE

- Erzielt makellose feuerpolierte Oberflächen mit sehr geringer Rauigkeit (<0,5 nm).

- Breites Dickenspektrum von 0,9-12 mm.

- Vielseitig in Bezug auf Leistungsfähigkeit und Abmessungen der Glasart.

- Ermöglicht die hochwertige Herstellung einzigartiger Glasmaterialien, die sich nicht für andere Verarbeitungsmethoden eignen.

Zu den Produkten, die im Up-Draw-Verfahren hergestellt werden, zählt SCHOTT B 270®, das häufig in Standardoptiken und der Biotechnologie zum Einsatz kommt.

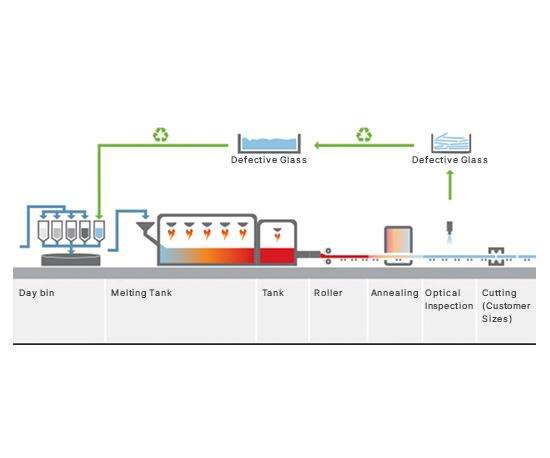

Walzglas

Stabilere und haltbarere Glas- und Glaskeramikprodukte

Gewalzte Glas- und Glaskeramikprodukte von SCHOTT bieten robustes und langlebiges Flachglas. Bei der Herstellung von Walzglas werden die Rohstoffe – hauptsächlich natürlicher Quarzsand – bei bis zu 1.700 ºC geschmolzen, bevor die geschmolzene Flüssigkeit aus einer Wanne durch Umformwalzen geleitet wird, um die erforderliche Dicke zu erhalten. Das Glas wird über Stützrollen geführt, wo es abkühlt und dabei die Restspannung verliert, sodass ein flaches, erstarrendes Glasband entsteht.

Anschließend wird das Glas zu Platten in Standardgröße oder auf die entsprechend Anwendung erforderliche Größe geschnitten. An dieser Stelle wird das Glas - je nach Kundenspezifikation - weiterverarbeitet, veredelt oder gebogen. Bei Glaskeramik erfolgt nun eine zweite Temperaturbehandlung, die „Keramisierung“.

Zu den im Walzverfahren hergestellten Produkten von SCHOTT gehören Supremax® und RD 50®, das zum Strahlenschutz bei medizinischen Röntgenverfahren eingesetzt wird.

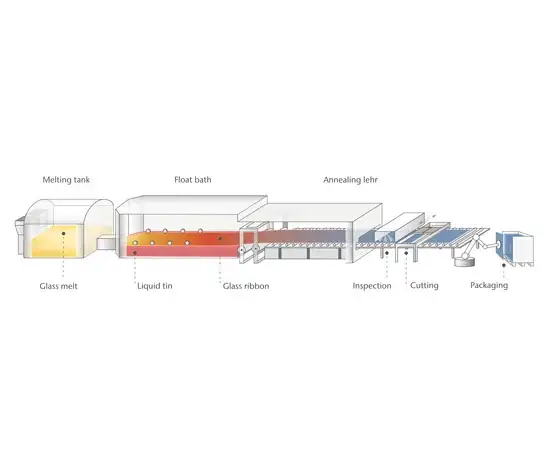

Microfloat

Für ein gleichmäßiges, makelloses, ultraflaches Glas

Mit der Microfloat-Technologie stellt SCHOTT sehr homogenes Glas mit spiegelähnlicher Oberfläche, außergewöhnlicher Flachheit und hervorragenden optischen Eigenschaften her. Floatglas entsteht, indem ein kontinuierlich geschmolzenes Glas auf ein Bad aus geschmolzenem Zinn geleitet wird. Die leichtere Flüssigkeit (das geschmolzene Glas) schwimmt auf der schwereren Flüssigkeit (dem flüssigen Zinn). Auf der Unterseite des Glases bildet sich eine vollkommen flache Trennschicht zwischen Glas und Zinn, und auf der Oberseite des Glases entsteht eine feuerpolierte Oberfläche (aufgrund der heißen, formgebenden Gasatmosphäre). Die Glasdicke wird durch die Ziehgeschwindigkeit und die oberen Walzen festgelegt.

Die Glastemperatur kühlt ab und wird auf 600 °C gehalten, sodass das Glas mechanisch widerstandsfähig genug ist, um von der Zinn-Oberfläche gelöst zu werden. Anschließend wird es auf eine Kühlstrecke geleitet, wobei das abkühlende Glas in Scheiben mit sehr hoher chemischer Stabilität, außergewöhnlicher Transparenz sowie sehr starker mechanischer und thermischer Beständigkeit geschnitten wird.

IHRE VORTEILE

- Spiegelähnliche Oberfläche.

- Ausgezeichnete Flachheit.

- Herausragende optische Eigenschaften.

- Sehr homogenes Material für eine zuverlässige Leistung.

- Ermöglicht die Herstellung einer Vielzahl von Dicken.

Zu den Produkten, die im Microfloat-Verfahren hergestellt werden, zählen SCHOTT BOROFLOAT® 33, das aufgrund seiner hervorragenden Transparenz in Anwendungen aus den Bereichen Wissenschaft, Forschung, Optik und Photonik zum Einsatz kommt, sowie Xensation® für anspruchsvolle Anwendungen im Mobilfunkbereich und PYRAN® für feuerbeständige Verglasungen. SCHOTT ist zudem das weltweit einzige Spezialglasunternehmen, das eine Glaskeramik im Microfloat-Verfahren herstellt: PYRAN® Platinum.

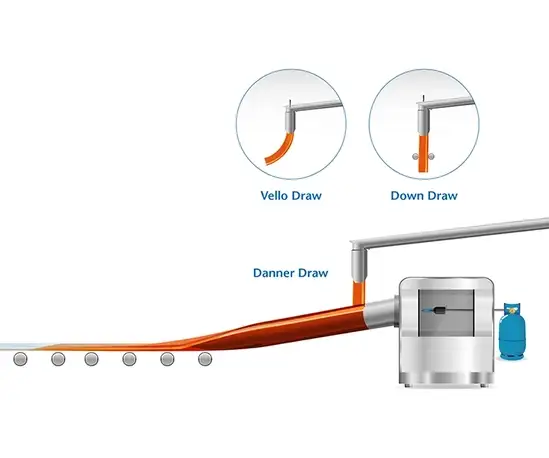

Rohrzug

Fortschrittliche Verarbeitung für hochwertige Glasrohre

Als ein führender Anbieter von Glasrohren in unterschiedlichsten Durchmessern verfügt SCHOTT über umfassende Erfahrung mit Rohrzugverfahren und setzt fortschrittliche sowie über viele Jahrzehnte ständig perfektionierte Techniken ein.

Im Danner-Rohrziehverfahren wird geschmolzenes Borosilicatglas kontinuierlich um einen Zylinder gewickelt, während gefilterte Luft durch die Pfeife geblasen wird. An der Spitze des Zylinders bildet sich dann ein Rohr, das langsam zurückgezogen wird, bevor ein Ziehmechanismus den Glasstrang über eine lange Zugstrecke zieht, auf der das Glasrohr geradegezogen, stabilisiert und abgekühlt wird.

Mit unserem Sortiment weltweit bekannter Gläser mit herausragenden technischen Eigenschaften haben wir bei SCHOTT neue Maßstäbe in der Glasrohrproduktion gesetzt. Wir nutzen drei Hauptherstellungsverfahren:

- Dannerverfahren

- Vello

- Down-Draw (für große Außendurchmesser)

IHRE VORTEILE

- Breite Produktpalette von 0,9 bis 460 mm Außendurchmesser und 0,3 mm bis 10 m Länge.

- Das Produktportfolio umfasst neben Rohren auch Stäbe, Kapillaren und Profile.

- Hohe optische Qualität und konstant geringe Variationen durch hochwertige Herstellungsverfahren mit optoelektronischem Messsystem.

- Die Produktionsstätten von SCHOTT Tubing sind nach ISO 9001 und ISO 15378 (GMP) zertifiziert.

Zu den Produkten von SCHOTT, die im Rohrzugverfahren hergestellt werden, gehören sowohl Pharma Typ I Glasrohre als auch DURAN® Borosilikatglasrohre.

DURAN® ist eine eingetragene Marke der DWK Life Sciences GmbH.