Nie wieder #SpiderApp

Warum bricht Glas eigentlich? Und was tun die Erfinder von Spezialgläsern, um Glasbruch zu vermeiden? Um diese Fragen zu beantworten, unterzogen wir bruchfeste und weniger robuste Gläser den ultimativen Tests: Die spannende Reise zu unzerbrechlichem Glas.

Der kritische Blick nach oben lässt nur erahnen, was gleich passiert. Schon drückt der Materialwissenschaftler einen roten Knopf. Ein lautes, kurzes Zischen erfüllt den Raum und der eingespannte Smartphone-Dummy saust aus zwei Metern Höhe in Richtung Boden. Kawumm! – ungebremst schlägt der Dummy auf den harten Untergrund und springt, bedingt durch die stattliche Fallhöhe, mehrfach in die Höhe. „Hoppla, das war dann doch recht hoch“, kommentiert der Forscher den Falltest, als er die Handy-Attrappe vom Boden aufhebt. Stille erfüllt den Raum. Mit einem zufriedenen Lächeln betrachtet er prüfend das Glas: „Hart aufgeschlagen und heil geblieben. Ich bin begeistert.“

Zu Gast bei den Glasbrechern

Wir befinden uns im SCHOTT Testlabor in Jena. Der Materialexperte heißt Jochen Alkemper. In seiner täglichen Arbeit verantwortet er die Entwicklung von Covergläsern bei SCHOTT, vom Sand zum vorgespannten Glas. Immer im Blick: ein auf Festigkeit optimiertes Coverglas.

Aber warum bricht Glas eigentlich? Und was können die Erfinder von Spezialgläsern tun, um Glasbruch zu vermeiden? Dazu stellt Jochen zunächst klar: „Die Entwicklung eines bruchsicheren Glases ist ein extrem komplexer Prozess, in den verschiedene Expertengruppen involviert sind.“ Am Anfang stünde die Glasentwicklung, es folgen Schmelze und Prozessentwicklung. „Schließlich muss ein Glastyp, der auf dem Papier und im Labor einen guten Eindruck macht, auch in Massenproduktion gelingen. Erst ganz am Ende dieses Innovationsprozesses stehen die Tests“, erklärt Jochen.

Wie gelingt es, Glas fester und robuster zu machen?

Grundsätzlich existieren verschiedene Verfahren, um Glas widerstandsfähiger zu machen. Thermisches Vorspannen ist beispielsweise bei Architekturgläsern weit verbreitet: Hier wird die Glasscheibe homogen auf eine Temperatur erhitzt, die knapp 100 °C über der Transformationstemperatur liegt. Im Anschluss erfolgt eine schnelle Abkühlung der Oberfläche. Dadurch ist der Kern des Glases zeitweise wärmer als die Oberfläche. Das bringt Druckspannungen ins Glas, die es robuster machen. Alternativ werden Gläser auch laminiert (Lamination), beispielsweise bei Frontscheiben von Autos. Hier werden mindestens zwei Glasscheiben mit Hilfe einer Zwischenschicht aus Kunststoff verklebt.

Diese Methoden eignen sich jedoch nicht für Smartphone-Covergläser, da die Anforderungen bei dieser Anwendung deutlich extremer sind als im üblichen Automotive oder Architektur-Einsatz. So müssen Covergläser Stürze auf raue Oberflächen wie Beton überstehen. Hinzu kommt, dass sie schlicht zu dünn für ein thermisches Vorspannen sind. Die Lösung: ein chemischer Vorspannprozess.

Chemisches Vorspannen – ein Muss für robustes Coverglas

Ganz egal ob LAS oder LABS Covergläser – um robust zu sein, müssen sie alle chemisch vorgespannt werden. „Gläser werden nicht ‚gehärtet‘. Vielmehr bringen wir durch einen chemischen Prozess Druckspannungen – gegenläufig zu für den Bruch verantwortlichen Zugspannungen – in das Glas. Diese machen es widerstandsfähiger gegen eingebrachte Zugspannungen durch Einschlag oder Biegung“, erläutert der Glas-Experte.

Über Jochen Alkemper

Dr. Jochen Alkemper promovierte in Materialwissenschaften an der Technischen Universität Darmstadt, bevor er im Jahr 1998 zu SCHOTT kam. Nach mehreren Stationen in der Konzern-Materialentwicklung in Mainz übernahm er 2012 die Produktentwicklung im Bereich Coverglas und gestaltete das Xensation® Coverglas-Portfolio des Unternehmens maßgeblich mit.

Die komplexe Kunst des (Cover-)Glasmachens

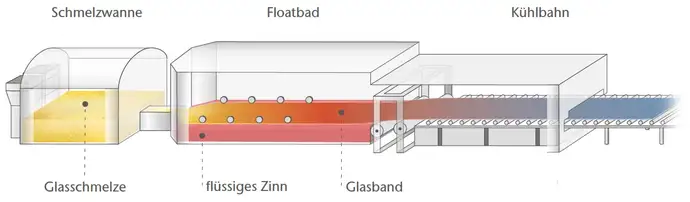

Dazu ein kurzer Exkurs darüber, wie Glas entsteht. Moderne Covergläser für Smartphones werden in verschiedenen Produktionsverfahren hergestellt. „Ein etablierter Prozess ist das Floatglasverfahren, das SCHOTT für alle bruchfesten Smartphone-Covergläser seiner Xensation® Produktlinie, aber auch andere technische Gläser wie etwa Brandschutzgläser, nutzt“, so Jochen.

Bei der Floatglasproduktion steht am Anfang das Gemenge, eine perfekt abgestimmte Mixtur aus verschiedenen Metalloxiden und Sand. Dieses Gemenge wird bei über 1500 °C aufgeschmolzen bis eine zähflüssige Masse entsteht. Diese „honigartige“ Masse schwimmt (engl. float) auf einem flüssigen Zinnbad, wird in die gewünschte Dicke gezogen und dann kontrolliert abgekühlt. Dadurch entsteht eine XXL-Glasscheibe, die am Ende des Prozesses in kleinere Scheiben geschnitten wird: das sogenannte Rohglas.

„Glas ist ein sprödes Material. Es liegt in seiner Natur, dass es dazu neigt, schlagartig zu brechen“, weiß Jochen. Er ergänzt, dass der Widerstand gegen Belastung sich allerdings durch geeignete Nachbearbeitung wesentlich erhöhen ließe. Um das besser zu verstehen, müsse man einen Blick auf die atomare Struktur des Glases werfen: „Die chemische Zusammensetzung hat einen ebenso großen Einfluss auf die Bruch- oder Kratzfestigkeit wie die Oberflächenqualität, die durch die Nachbearbeitung erzeugt wird.“

Moderne Premium-Covergläser basieren in der Regel auf einer Mixtur, die Lithium und Aluminium enthält. Diese Glasart wird daher als Lithium-Aluminosilicatglas (LAS) bezeichnet. Ein recht junger, ausgefeilter Teil dieser Familie ist das Lithium-Alumino-Borosilicat-Coverglas (LABS) – eine Glasformulierung, in der das Element Bor eine zusätzliche Rolle spielt.

Das einstufige chemische Vorspannen funktioniert folgendermaßen: Das Rohglas wird in ein heißes Salzbad mit Kaliumionen getaucht. Da Glas viele Natriumionen besitzt, setzt ein chemischer Prozess ein, durch den Kaliumionen die Natriumionen in der Oberfläche des Glases ersetzen. Da Kaliumionen größer sind, entsteht in der Glasoberfläche eine Druckspannung. Diese Druckspannung wird in der Tiefe des Glases immer geringer, da die Kaliumionen nicht so weit eindringen können. Innen entsteht somit entgegen der Druckspannung eine Zugspannung, also eine entgegengesetzte Kraft.

Bei Gläsern der neuesten Generation, die Lithium enthalten – also LAS und LABS Gläser – ist ein zweistufiger Vorspannprozess notwendig: Im ersten Schritt werden die Lithiumionen durch Natriumionen ersetzt. Da Natriumionen größer sind, als Lithiumionen, wird somit eine erste Spannung eingebracht. Der zweite Schritt zeichnet sich durch den Austausch der vorhandenen Natriumionen durch nochmals größere Kaliumionen aus. Der zweistufige Prozess erlaubt ein sehr viel tieferes Vorspannen im Glas.

Doch was genau passiert auf molekularer Ebene, wenn ein Glas bricht?

Dazu besuchen wir in der zentralen Forschung & Entwicklung bei SCHOTT in Mainz die Physikerin Inge Burger, Expertin für Festigkeit und Qualität von Covergläsern. Schon seit über 10 Jahren beschäftigt sie sich tagtäglich mit der Festigkeit von Gläsern, auch mit Smartphone-Covergläsern. Testet sie. Immer wieder, immer anders.

Über Inge Burger

Inge Burger ist Diplom-Physikerin. Nach ihrem Studium in Würzburg spezialisierte sie sich auf den Bereich Prüftechnik und kam 2007 zum Spezialglashersteller SCHOTT. Ihr Spezialgebiet ist die Rissbildung von Gläsern und deren Auswirkung auf die Festigkeit. Mit der Festigkeit von Covergläsern der Xensation® Familie beschäftigt sie sich intensiv seit dem Jahr 2010 und fokussiert sich dabei auf den Einfluss von Biegung, Einschlag, Kratzfestigkeit und Rissbildung.

Essentiell zur Vermeidung von Glasbruch: Glasoberfläche und -kanten

„Wie bei jedem Glas ist die Oberflächenbeschaffenheit von großer Wichtigkeit, um Glasbruch zu vermeiden. Dabei gilt: je fehlerfreier das Rohglas in der Fläche und an den Kanten ist, desto weniger neigt es zum Bruch“, so Inge, die vor einer Apparatur steht, in der ein dünnes, flexibles Glas belastet wird. Die Forscherin betätigt einen Knopf durch den das Glasstück gebogen wird. Es knackt, bricht und fällt in Form kleiner Stücke aus dem Testapparat.

„Der Test macht deutlich, dass das Glas nicht chemisch vorgespannt war. Daher hat es schnell unter der Biegespannung kapituliert“, kommentiert Inge. „Probieren wir es noch einmal“. Gleicher Testaufbau mit einem chemisch vorgespannten Glas in gleicher Dicke. Knopf. Bewegung. Das Glas biegt sich – immer weiter und weiter. Nichts passiert, bis das Glas prompt – PENG – in tausende Einzelteile explodiert.

„Durch die Vorspannung lässt sich das Glas sehr weit biegen, bevor es bricht. Es steht dann unter einer immensen Spannung, die sich abrupt entlädt. Das heißt, die Ionenbindungen lösen sich, die Kraft entlädt sich in der Bildung von Rissen und es splittert.“

So erkläre sich auch die sogenannte „Spider App“ bei Covergläsern im Falle eines Sturzes. Bricht das chemisch vorgespannte Glas, entstehen gleichzeitig viele Risse in unterschiedliche Richtungen. Das Bruchmuster führt zu einem Spinnennetz-ähnlichen Aussehen. Da die Covergläser mit der Display-Einheit der Smartphones verklebt sind, wird das gebrochene Glas in Form gehalten.

Im Falle eines Falles – muss das Coverglas halten

Für Spezialglashersteller ist die Materialzusammensetzung essentiell, da alle weiteren Eigenschaften des Glases auf ihr aufbauen. Auch die Glasqualität sowie die Optimierung des Rohglases für den chemischen Vorspannprozess beeinflussen die Glaseigenschaften stark. Außerdem wichtig ist das Minimieren von Fehlern in der Oberfläche und an den Kanten des Glases im Rahmen der Veredelung. Dies gilt auch für robuste Smartphone-Covergläser. Allerdings hilft hier der chemische Vorspannprozess durch die ins Glas eingebrachten Spannungen dabei, die Festigkeit des Coverglases signifikant zu erhöhen. Der zweistufige Vorspannprozess bei modernen LAS- und neuen LABS-Gläsern ist dem einstufigen Prozess anderer Glasarten deutlich überlegen. Insbesondere beim LABS-Glas bringt das dramatisch verbesserte Bruchfestigkeit mit sich: speziell in Hinblick auf Sturzfestigkeit, beispielsweise wenn ein Smartphone aus den Händen zu Boden fällt.

Warum konkrete Höhenangaben bei Drop-Tests wenig Aussagekraft haben

Moderne Smartphones werden immer widerstandsfähiger gegenüber äußeren Einflüssen wie Wasser, Staub oder Krafteinwirkungen wie im Falle eines Sturzes. Dabei hat der Einbau des Glases in das Gerät selbst einen ebenso großen Einfluss auf die Bruchfestigkeit wie die Spezifikationen des Coverglas-Typs, zum Beispiel die Einfassung des Glases im Gerät. Letztlich hat auch das Gerätedesign einen erheblichen Einfluss auf die Performance des Glases – im Positiven wie im Negativen. Außerdem essentiell: die Dicke des vorgespannten Coverglases. Als Daumenregel gilt: Je dicker es ist, desto eher übersteht es Stürze. Da moderne Smartphones aber immer dünner werden und das Glas möglichst nicht ins Gewicht fallen soll, müssen High-Performance-Covergläser auch bei geringeren Dicken unter 0,7 mm gute Leistungen zeigen. Ein fortwährender Trade-off.

Und wann ist es endlich da, das unzerbrechliche Glas?

Inge schmunzelt: „Wir sind mit unserem neuesten Coverglas schon nah dran an unzerbrechlichem Glas und doch noch nicht am Ende dessen, was möglich ist. Wir werden das physikalisch Machbare auf jeden Fall weiter ausreizen, um der Vision eines unzerbrechlichen Glases noch näher zu kommen.“