为电动汽车空调压缩机提供可靠连接

随着电动汽车不断发展,空调压缩机的电动化程度也越来越高。工作电压的差异很大,因而对供电端子的要求也很不一样。肖特开发了用于高电压和48伏两种情况的最佳电动压缩机贯穿件。用于大电流的铜导体和用于高电压的附加的合成弹性体绝缘件是独一无二的设计。

现在,空调已成为汽车的标配组件。即使是在欧洲,气候带差异很大,新生产的装有空调的车辆比例约为92%,而在美国这个比例几乎是100%。专家们预计这个增长率会更高,例如在印度。

支持最佳驾驶体验

舒适性不是汽车空调起到的唯一作用。研究表明,如果驾驶员承受的温度超过30度,就会导致很高的道路安全风险。此外,空调系统还可以防止驾驶员和乘客受到某些空气污染物的影响,因为灰尘等物质会与湿气一起被去除。

电动汽车为空调带来了新的挑战。一个原因是在某些情况下,车辆的锂离子动力电池也必须冷却,因为高温会缩短这些电池的使用寿命。它们在15到35摄氏度的条件下能够达到最大运行效率。超过这个温度就会加速老化。人们使用多种技术方法来降低工作温度。这被称为电池调节,最常见的方法是使用本就已安装在车辆中的空调系统。常用的冷却源是压缩机。

高电压和48伏

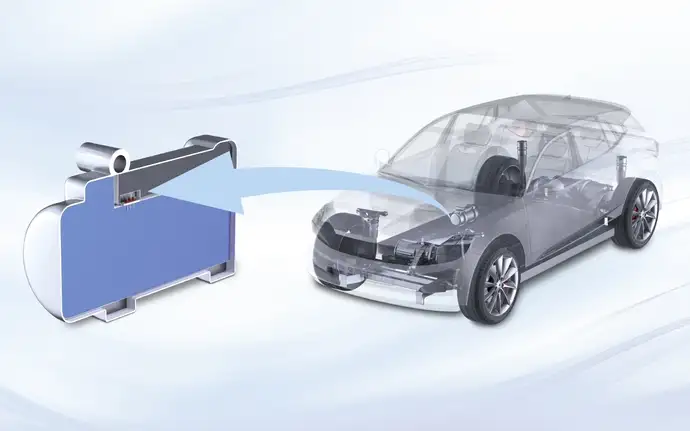

纯电动汽车中的压缩机也必须用电驱动。这当然也适用于混合动力汽车,这样它们就可以使用电能长途行驶。否则,就无法保证乘客车厢的空调和电池冷却系统。目前(2020年),全球有7%的新车安装电动压缩机。大多数都使用高压电源。48伏系统仍然很罕见,但变得越来越重要。在这两种情况下,驱动电机都集成在压缩机中。而在传统车辆中,内燃机通过皮带驱动压缩机。在电动压缩机中,电能需要穿透外壳输送到内部。这就需要使用适当的贯通件。肖特是这类关键连接件的领先供应商。

对绝缘的要求

在高电压系统中,驱动蓄电池的可用工作电压始终高于200伏,很多时候高于500伏。一些汽车 OEM 甚至使用大约800伏。这样的高电压提出了极高的电气绝缘要求。贯穿端子是汽车供应商需要额外关注的关键部件。长期以来,高电压设计在这个行业中并不常见。“但是,肖特拥有80多年的金属与玻璃密封经验。”研发经理 Akira Fujioka 说。“60多年来,我们一直在为固定式空调和冰箱生产这类组件。”他补充道。

道路车辆的条件非常极端。满足该行业在环境因素、振动和剧烈温度变化方面的常规要求是一项艰巨的挑战。此外,压缩机本身也有一些指标要求。接线端子必须能够承受各种制冷剂,例如 R134a、R1234yf 和 R744(CO2)。在高达200巴(20兆帕)的工作压力下,二氧化碳是最高需求。绝缘件也必须能承受高电压。爬电距离尤其重要。肖特使用多种高品质材料来优化设计,包括玻璃。玻璃作为电绝缘体,将金属导体引脚与支撑板分离。玻璃是肖特的核心竞争力。140多年来,公司一直以高品质的特种玻璃而闻名。公司在玻璃与金属的连接方面也拥有高水平的专业知识。

合成弹性体提供额外保护

还有另一种材料使肖特的电动压缩机接线端子如此与众不同,这就是弹性体。玻璃负责实际的机械连接,而合成橡胶制成的部件可防止冷凝,冷凝会缩短爬电路径并导致闪络。当然,弹性体可以耐受 PAG 和 POE 等不同的压缩机润滑油。肖特为内部和外部使用不同的密封材料。“在进行了一系列测试之后,我们的工程师找到了理想的组合。”Akira Fujioka 说。这种弹性部件使连接更可靠、更耐用。支撑板也必须符合最高质量标准。它们必须非常平整光滑,确保能够紧密地固定在压缩机壳体上。

电动汽车和混合动力汽车装有电动压缩机。

大电流的挑战

48伏压缩机与普通的高电压的压缩机具有不同的要求。对于新的车辆开发,尤其是对于替代型电气概念,48伏系统电源在车辆电气化方面起着重要作用。目前正在研发可以用这种低电压覆盖长达30公里距离的汽车。但是,压缩机的电气连接,即贯穿件也非常重要,但这个原因与高电压连接的情况不同。这种情况下对绝缘和爬电距离的要求不像在大电流传输情况下那样严格。空调压缩机需要超过两千瓦的功率。在48伏的情况下,这个功率对应100到150安培。这需要供电端子具有相应较大的横截面积。

铜是更好的导体

肖特的产品组合中有满足这一要求的独特产品。导体完全由具有优异导电性的铜制成。常用的压缩机贯穿件使用不锈钢导体。因为这种材料的膨胀系数及硬度与玻璃的相当。然而,它的导电性比铜低,但铜的膨胀系数不太好。正是这里需要用到肖特的专利创新。它能补偿铜导体和玻璃绝缘体的膨胀差异。铜的导电性更好,这使得横截面更小,连接更紧凑。

肖特已经向一些最大的电动压缩机制造商提供电气贯穿件。公司的产品组合包括标准化组件和定制组件。

使用橡胶和陶瓷的电动压缩机