通过模块化药用注射剂瓶产品组合解决生物技术药物包装方面的挑战

范围广泛的注射剂瓶产品组合满足每一种需求

阅读我们的案例研究,深入了解我们的新一代注射剂瓶。

纯净、适当的注射剂瓶:EVERIC® pure

生物制剂占制药企业研发管线中所有药物的三分之二以上,其中很多是药效极强的产品,需要小于1毫升的灌装容量。在这种低灌装情况下,接触溶液的容器表面与药物容积的高比例会导致暴露于可浸出物的比例增加。此外,玻璃注射剂瓶在成形过程中瓶底区域通常会形成非均匀的化学结构,容易发生离子交换,从而导致脱片。

为了应对这个问题,肖特开发了 EVERIC® pure 注射剂瓶。这种药用注射剂瓶具有更强的化学稳定性,因此即使在低灌装应用中也可实现极低的浸出“玻璃”元素浓度。

改进的硼硅酸盐玻璃管 FIOLAX® CHR(受控耐水解性)能够保持住原始玻璃成分,使注射剂瓶具有更高的化学稳定性。这种注射剂瓶在美国和德国的专用生产线上制造,采用获得批准的肖特脱片控制(DC)成形工艺,该工艺可在整个转化过程中保持玻璃管的化学稳定性和均匀的表面。

现有的法规验证意味着制药企业可以用 EVERIC® pure 取代传统的管状 I 型药用玻璃注射剂瓶,无需进行成本高昂的重新注册。

坚固、耐受性强的注射剂瓶:EVERIC® strong

玻璃注射剂瓶的强度取决于其最薄弱点。运输过程中或灌装线上可能出现划痕、裂缝或剥落等缺陷。肖特 EVERIC® strong 和 EVERIC® smooth 是传统玻璃注射剂瓶和其他类型药用注射剂瓶的可行替代品。在 EVERIC® strong 开发过程中,肖特使用计算机模拟来改进成形过程,优化注射剂瓶瓶底区域和侧壁下端的使用点和接触点的几何形状,确保在 ISO 公差范围内。因此,这种注射剂瓶可以在灌装和运输过程中更好地承受侧压力和轴向负载,从而减少破裂风险,消除玻璃的固有应力。

光滑的注射剂瓶:EVERIC® smooth

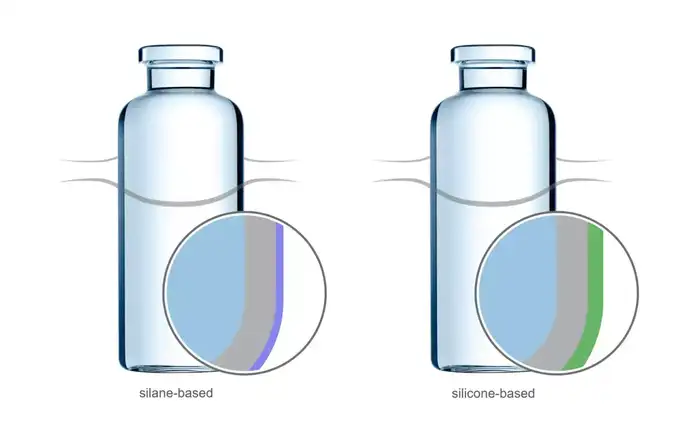

在灌装与封装或运输过程中受到机械负荷时,玻璃注射剂瓶表面的划痕和裂缝等缺陷经常会导致破裂,从而中断高速批量生产线,增加制造成本。此外,传统批量灌装线上瓶与瓶的直接接触可能会产生玻璃颗粒,最终可能会进入容器内。EVERIC® smooth 药用注射剂瓶的外表面有涂层,可减少摩擦,使容器顺利通过生产过程。

玻璃注射剂瓶必须耐磨且完全透明,这一点非常重要。涂层不会影响制药公司执行的外观质量控制(QC),此外,也无需对清洗和除热原等关键制药过程进行任何更改。

涂层不仅可防止玻璃表面受损,而且可显著减少颗粒形成。测试表明,与不带涂层的注射剂瓶相比,带涂层瓶的摩擦系数大约降低 56%。

特别重视护理和保护的注射剂瓶:EVERIC® care

玻璃可浸出物会给复杂而敏感的注射液带来稳定性问题,因为它们可能出现在生物制剂中。这个现象尤其会发生在配方的酸碱值较高的药品中,构成了当前药用包装解决方案的一大挑战。正是在这个方面,肖特模块化注射剂瓶系列中的最新型号 EVERIC® care 能够展示其优势。

EVERIC® care 是唯一一种高pH值灌装的屏障涂层,形成疏水性表面,结合了 I 型中间硼硅酸盐玻璃容器和熟知的肖特单层 PICVD(等离子体脉冲化学气相沉积法)涂层的所有优势。这种内涂层将聚合物容器已知的高pH值耐受性疏水特性和典型的玻璃注射剂瓶在生产、检查和存储方面的已知优势相结合。此外,疏水性表面有利于排空注射剂瓶中的残余液体。

带硅烷涂层的药用注射剂瓶:案例研究

结果表明,EVERIC® smooth 能够显著减少最终废品率,同时能保持容器的强度,极大地提高了生产线性能。235个无涂层注射剂瓶因有明显缺陷而被剔除,而 EVERIC® smooth 注射剂瓶只有5个废品。这意味着外观缺陷减少 98%。在单独测试中研究了 2R EVERIC® strong and smooth 注射剂瓶在真实条件下的强度,并与最高质量的 2R 玻璃注射剂瓶进行对比。所有注射剂瓶均装入注射用水、密封、轧盖,然后根据 ISO 规范进行了各种测试:测试轴向和侧向压力的爆破试验和强度试验。目的是检验改进的几何形状和外涂层能够在多大程度上增强注射剂瓶在灌装过程中的机械负荷抵抗能力。