Fusion du verre et transformation à chaud

Fabrication du verre

La fabrication de verre avec une gamme précise de propriétés techniques nécessite des techniques de production qui sont basées sur des connaissances acquises au cours de décennies, les équipements les plus récents et des niveaux élevés de soin et d’attention. SCHOTT fabrique du verre en utilisant le procédé de fusion continue en cuve depuis 1911, s’efforçant constamment d’améliorer et d’affiner ses techniques pour produire des produits aussi avancés que la technologie qu’ils utilisent.Le processus de production du verre commence par la définition précise des matières premières, SCHOTT s’assure que celles-ci sont de la plus haute qualité pour minimiser les impuretés dans le produit final. Ces ingrédients sont soigneusement mélangés avant de subir soit la fusion en cuves - la méthode la plus courante - soit la fusion en bassine, qui convient aux petits volumes ou au verre avec des caractéristiques optiques particulières. La fusion se déroule en quatre phases : fusion par lots (en chauffant les matériaux), affinage (pour éliminer les bulles de gaz), homogénéisation (pour garantir l’uniformité) et conditionnement.

Formage à chaud à partir de la masse fondue

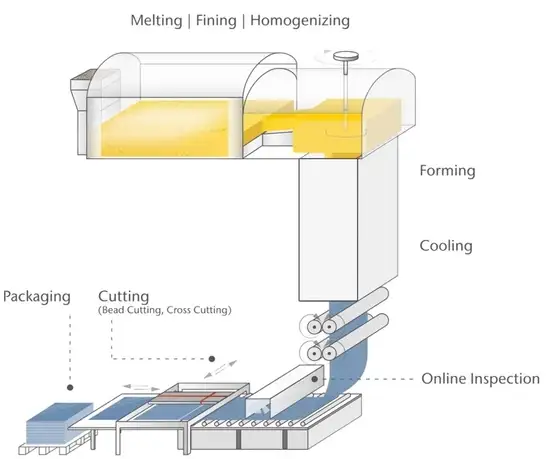

Tirage vers le bas

Pour les verres polyvalents, fins et ultra plats

le procédé d'étirage vers le bas a été développé exclusivement par SCHOTT en tant que technique avancée de production de verres fins et ultra-fins avec des tolérances exceptionnellement faibles. Cette méthode de pointe implique qu’un ruban de verre fondu passe à travers une buse, puis à travers des rouleaux et un four de recuisson avant de passer à travers un certain nombre de tambours et un rail de refroidissement. L’épaisseur du verre peut être contrôlée par la vitesse du procédé, avec une épaisseur allant de 30 µm à 1,1 mm.

Une feuille de verre fine ou ultra fine naturellement polie au feu est créée, ce qui élimine la nécessité d’un ponçage et d’un polissage supplémentaires. Le processus est également flexible et peut être reconfiguré pour gérer différentes variétés de verre, ainsi que la production de solutions sur mesure en partenariat avec le client.

VOS AVANTAGES

- Crée des surfaces impeccables avec une rugosité de < 0,5 nm.

- Large spectre d’épaisseur de 1,1 mm à 30 µm.

- Conversion rapide et efficace en différents types de verre.

- Spécifications de TTV ((total thickness variation, variation d’épaisseur totale) et de planéité très élevées.

- Un large éventail de caractéristiques des matériaux peut être produit avec une faible dilatation thermique et une stabilité à haute température jusqu'à 600 °C.

Les verres optiques réputés tels que SCHOTT AS 87 eco, AF 32® eco, MEMpax®, B 270® Thin et la série D 263® font partie d’une large gamme de verres fabriqués à l’aide du procédé d'étirage vers le bas.

Étirage vers le haut

Pour les verres fins et plats à faible rugosité de surface,

SCHOTT utilise le processus d'étirage vers le haut basé sur les méthodes Fourcault et Asahi pour produire une large gamme de verres. La méthode d'étirage vers le haut implique un ruban de verre fondu tiré d’une cuve à travers une buse sur différentes bassines avant d’être alimenté à travers une voie de refroidissement. Cette étape est contrôlée avec précision pour produire l’épaisseur requise.

Le procédé donne une surface polie au feu avec un niveau de rugosité de surface exceptionnellement bas (< 0,5 nm) et un large spectre d’épaisseur de 0,9-12 mm, et convient parfaitement à la fabrication d’un large éventail de types de verre, tels que le verre haute densité ou d’une clarté exceptionnelle.

VOS AVANTAGES

- Réalise des surfaces polies au feu impeccables avec une très faible rugosité (< 0,5 nm).

- Gamme d’épaisseurs de 0,9 à 12 mm.

- Grande polyvalence en termes de rendement et de dimensions du type de verre.

- Permet la production de haute qualité de matériaux en verre uniques qui ne sont pas adaptés à d’autres méthodes de traitement.

Les produits fabriqués à l’aide du procédé d'étirage vers le haut comprennent SCHOTT B 270®, largement utilisé dans les applications d’optique et de biotechnologie.

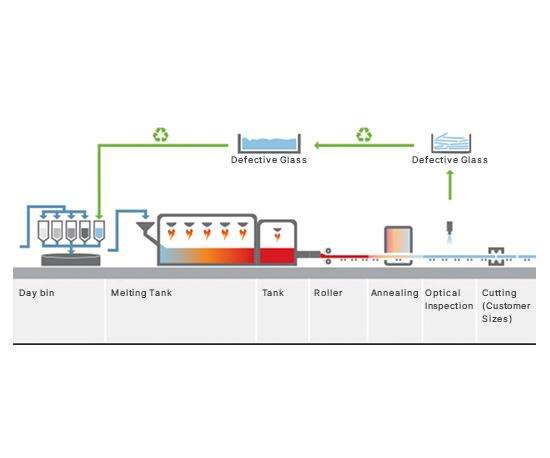

Laminé

Les plaques planes en verre et en vitrocéramique

SCHOTT , plus robustes et plus durables, sont fabriquées en verre laminé et en vitrocéramique. Le verre coulé est fabriqué en faisant fondre les matières premières, principalement le sable de quartz naturel, jusqu'à 1 700 °C, avant d’alimenter le liquide fondu d’un réservoir par des rouleaux de formage pour définir l’épaisseur requise. Le verre est ensuite introduit dans les rouleaux de support, où il refroidit pendant que la tension résiduelle est relâchée, ce qui entraîne la formation d’un ruban de verre plat et solide.

Ensuite, le verre est découpé en grandes feuilles ou découpé à la taille requise pour l’application. À ce stade, des processus personnalissur mesure tels que le traitement, la décoration ou le pliage peuvent avoir lieu. Pour les vitrocéramiques, le deuxième processus de température – la "céramisation" - est ensuite effectué.Les produits

SCHOTT fabriqués par le procédé de laminage comprennent Supremax® et RD 50®, qui sont utilisés pour protéger contre les radiations dans les procédures de radiographie médicale.

Microfloat

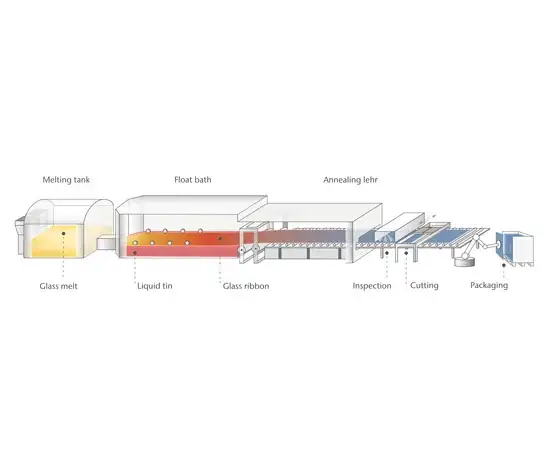

Pour un verre uniforme, impeccable et extrêmement plat,

SCHOTT utilise la technique du microfloat pour produire des verres hautement homogènes avec des surfaces semblables à celles d’un miroir, une planéité exceptionnelle et d’excellentes propriétés optiques. Le verre flotté est créé en guidant une bande continue de verre fondu sur un bain d’étain fondu. Le liquide plus léger (verre fondu) flotte sur le liquide plus lourd (étain fondu). Une couche de séparation complètement plane entre le verre et l’étain se forme sur la partie inférieure du verre et une surface polie au feu (en raison de l’atmosphère gazeuse de formage à chaud) sur la partie supérieure du verre. La vitesse de l'étirage et les rouleaux supérieurs déterminent l’épaisseur du verre.

La température du verre refroidit et est maintenue à 600 °C, ce qui garantit une résistance mécanique suffisante pour être retirée de la surface de l’étain. Il pénètre ensuite dans un canal de refroidissement, où le verre est refroidi, ce qui permet d’obtenir des feuilles avec une très grande stabilité chimique, une transparence exceptionnelle et une très forte résistance mécanique et thermique.

VOS AVANTAGES

- Surface semblable à un miroir.

- Excellente planéité.

- Qualités optiques exceptionnelles

- Matériau très homogène garantissant des performances fiables.

- Disponible dans une vaste gamme d’épaisseurs.

Les produits fabriqués à l’aide du procédé microfloat comprennent SCHOTT BOROFLOAT® 33, dont la transparence exceptionnelle lui permet d'être largement utilisé dans les applications scientifiques, de recherche, optiques et photoniques, ainsi que Xensation® pour les applications difficiles dans l’industrie mobile et PYRAN® pour le vitrage ignifuge. SCHOTT est également la seule entreprise de verre spécialisée au monde qui utilise le procédé de microfloat pour produire une vitrocéramique - PYRAN® Platinum.

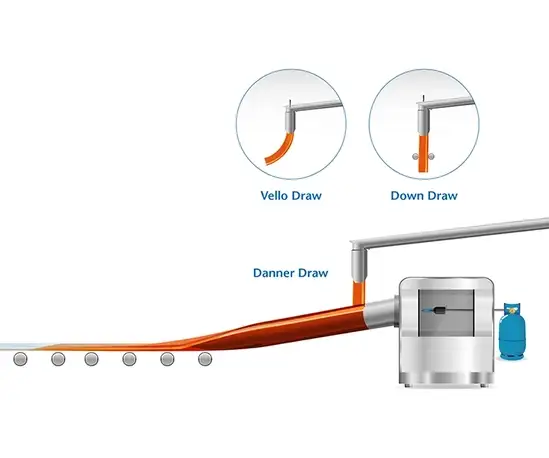

Schéma du tube

Traitement avancé pour des tubes en verre de haute qualité

En tant que principal fournisseur de tubes en verre dans une variété de diamètres, SCHOTT jouit d’une grande expérience dans les processus d'étirage de tubes, en utilisant des techniques avancées perfectionnées par nos experts depuis des décennies.

Dans le cadre du processus d'étirage de tubes Danner, le verre borosilicaté fondu est enroulé autour d’un mandrin tandis que l’air filtré est soufflé à travers le tuyau. Un tube se forme ensuite sur l’extrémité du mandrin qui est lentement retiré, avant qu’un mécanisme d'étirage ne tire le fil de verre sur une longue ligne où le tube de verre est tiré droit, stabilisé et recuit.

Grâce à sa gamme de verres présentant des propriétés techniques exceptionnelles et une renommée mondiale, SCHOTT a établi de nouvelles normes pour la production de tubes en verre.. Nous utilisons trois principaux processus de production :

- Étirage Danner

- Étirage Vello

- Étirage vers le bas (pour les grands diamètres extérieurs)

VOS AVANTAGES

- Une large gamme de produits de 0,9 à 460 mm de diamètre extérieur et des longueurs allant de 0,3 mm à 10 m.

- Outre les tubes, la gamme de produits comprend des tiges, des capillaires et des profilés.

- Qualité optique élevée et tolérances faibles constantes grâce à un processus de fabrication de haute qualité avec système de mesure optoélectronique.

- Les sites de production des tubes SCHOTT sont certifiés ISO 9001 et ISO 15378 (BPF).

Les produits SCHOTT fabriqués à l’aide de la méthode d'étirage de tubes comprennent des tubes en verre Pharma de type I, ainsi que les tubes en verre borosilicaté DURAN® .

DURAN® est une marque déposée de DWK Life Sciences GmbH.