Materiales y diseño de encapsulados electrónicos

¿Qué materiales se utilizan en los encapsulados electrónicos?

Explore la amplia variedad de materiales y sus casos de uso típicos:Adhesivos y selladores

En los encapsulados electrónicos, se suelen utilizar adhesivos y selladores como la resina epoxi y el caucho de silicona.

Los materiales epoxídicos presentan una gran adherencia, mientras que la silicona proporciona flexibilidad y resistencia a la humedad.

Materiales compuestos

El material compuesto de resina epoxi reforzada con fibra de vidrio (FR-4) se utiliza a menudo para placas de circuito impreso debido a sus propiedades de aislamiento eléctrico.

Los materiales compuestos de matriz metálica combinan metales con cerámica para crear un material útil para los disipadores térmicos debido a su rendimiento térmico mejorado.

Metales:

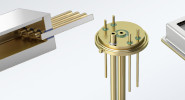

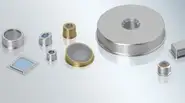

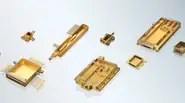

Los metales son un material común en los encapsulados electrónicos. El metal específico utilizado dependerá de la conductividad, las propiedades térmicas y la protección medioambiental requerida.

El aluminio se utiliza a menudo para envolventes ligeras y disipadores térmicos, mientras que el cobre es idóneo para las conexiones eléctricas. El acero proporciona un soporte estructural y un apantallamiento excelente.

El níquel y el estaño son buenas opciones para dotar de resistencia a la corrosión, mientras que el oro es ideal para realizar conectores altamente fiables.

Varias aleaciones como el cobre berilio y las aleaciones magnéticas también pueden ser útiles para aplicaciones especializadas.

Plásticos:

El polietileno, el polipropileno y el cloruro de polivinilo se utilizan a menudo para obtener un aislamiento eléctrico rentable y para proteger los componentes electrónicos de la humedad y el polvo.

El policarbonato, conocido por su resistencia a los impactos y su transparencia, se utiliza a menudo para fabricar cubiertas protectoras para dispositivos provistos de pantalla.

El acrilonitrilo butadieno estireno (ABS) ofrece un buen equilibrio entre rigidez y resistencia a los impactos de las envolventes y los componentes estructurales.

Los plásticos como la polieteretercetona (PEEK) se utilizan para crear sellos que bloquean la humedad, pero no son herméticos.

Las resinas sintéticas, como los acrilatos y las resinas epoxi, se utilizan ampliamente para el moldeo por transferencia. El proceso implica calentar la resina sintética hasta que se vuelve plástica y en forzarla después dentro de una cavidad de molde para encapsular el dispositivo semiconductor.

Cerámica

La alúmina se utiliza en encapsulados para el aislamiento eléctrico y la conductividad térmica.

El nitruro de aluminio tiene excelentes propiedades de aislamiento eléctrico y gestión térmica.

Otra cerámica común es el carburo de silicio, conocido por su alta conductividad térmica y su uso en dispositivos electrónicos de alta potencia.

Materiales termoconductores:

Estos materiales conducen el calor cuando se insertan entre superficies sólidas. En el contexto del encapsulado se aplican a menudo materiales termoconductores en forma de grasas y almohadillas entre los componentes generadores y los disipadores de calor para evitar el sobrecalentamiento, mejorando aún más la transferencia de calor y la gestión térmica.

Espumas y juntas:

Las espumas de poliuretano y de silicona son materiales flexibles y blandos, que se utilizan para absorber impactos y proporcionar una barrera acolchada. Las juntas, hechas normalmente de goma, silicona o neopreno, se utilizan para evitar la entrada de humedad o polvo y como pantalla frente a las nterferencias electromagnéticas.

Metalización y recubrimientos:

La metalización y el recubrimiento de los componentes electrónicos pueden mejorar funciones como la conductividad eléctrica, la resistencia a la corrosión y la protección medioambiental. El oro, la plata y el cobre se utilizan a menudo para mejorar la conductividad eléctrica, mientras que el níquel, el paladio, el estaño y el platino se pueden utilizar para mejorar la oxidación, la resistencia a la corrosión y las propiedades estéticas.

Vidrio:

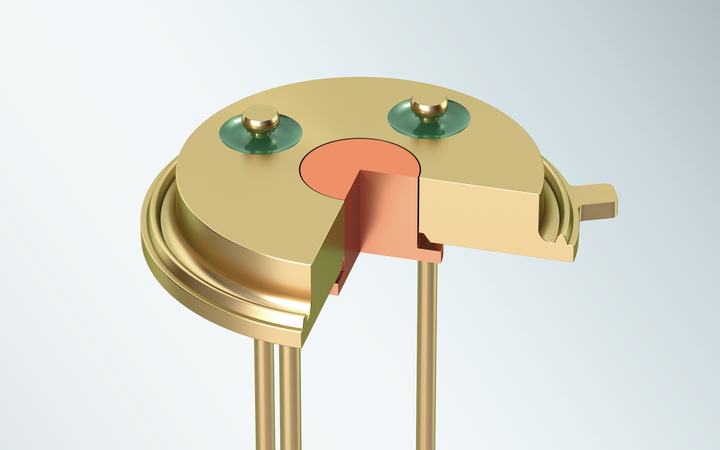

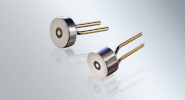

- El vidrio es un componente clave de los sellos herméticos de vidrio a metal que combinan diferentes tipos de vidrio con metales con coeficientes de dilatación compatibles entre sí.

- Para los sellos de vidrio a metal emparejados, fabricados con materiales que presentan propiedades térmicas similares, se puede utilizar Kovar, acero o acero inoxidable, así como cerámica de alúmina.

- Para sellos de vidrio-metal de compresión, donde las diferencias térmicas se utilizan para crear un encapsulado mecánicamente robusto, se suelen utilizar acero al carbono, acero inoxidable, una superaleación a base de níquel-cromo conocida como Inconel y ferroníquel.

- El titanio y el platino suelen ser los materiales elegidos cuando la biocompatibilidad es importante. El sellado de vidrio y de vidrio a metal no solo se utiliza para el encapsulado, sino que también se aplica ampliamente en ventanas ópticas, capuchones y tapas.

Tipos de vidrio utilizados comúnmente en el encapsulado electrónico

- Presentan una resistencia térmica elevada y un coeficiente de dilatación bajo, lo que los hace adecuados para aplicaciones en las que los cambios de temperatura son significativos.

- Entre sus aplicaciones típicas se incluyen los componentes de vidrio a metal sellados herméticamente para el encapsulado de sensores o para conectores.

- Conocida también como vidrio de cuarzo, la sílice fundida tiene propiedades ópticas favorables y una alta transparencia a las radiaciones UV e infrarroja.

- Sus aplicaciones típicas incluyen componentes ópticos, dispositivos de alta frecuencia y sustratos para semiconductores.

Gracias a sus propiedades térmicas y mecánicas, el vidrio aluminosilicato se utiliza a menudo en aplicaciones que requieren una gran robustez y resistencia a los impactos.

- La vitrocerámica combina las propiedades beneficiosas del vidrio y la cerámica. Al igual que los vidrios se puede sellar directamente con metales, sin necesidad de ningún material de interfaz. También presentan una estabilidad térmica y una resistencia mecánica comparables a la de las cerámicas.

- Entre sus aplicaciones se incluyen componentes de encapsulado y materiales de sellado en entornos en los que reinan altas temperaturas.

Ampliar información sobre la vitrocerámica HEATAN®.

- Denominados frecuentemente capas o recubrimientos de pasivado, los vidrios para pasivado se utilizan en aplicaciones de encapsulado electrónico para añadir finas capas protectoras a dispositivos semiconductores y componentes electrónicos.

- Estas capas protectoras ayudan a prevenir la corrosión, además de aumentar la fiabilidad y la resistencia a factores ambientales como la humedad, que podrían degradar el rendimiento del semiconductor.

- Los vidrios para pasivado suelen ser vidrios de Pb-Si-borato, Zn-borato o borosilicato.

- Ampliar información sobre los vidrios para pasivado de SCHOTT

- Gracias a su bajo punto de reblandecimiento (por debajo de 550°C), los vidrios de soldadura (también conocidos como vidrios fritados) permiten la unión de vidrio a cerámica, metales u otros vidrios sin causar daños térmicos.

- La operación de soldadura/unión del vidrio consiste en aplicar el vidrio de soldadura (normalmente pulverizado o preformado) sobre las superficies a unir y en calentar a continuación hasta el punto de reblandecimiento. El vidrio se funde, creando una unión al enfriarse.

- La soldadura de vidrio se utiliza comúnmente en aplicaciones como el encapsulado optoelectrónico, el encapsulado de MEMS y el sellado de dispositivos de visualización.

- Ampliar información sobre los vidrios de soldadura SCHOTT

- Algunas aplicaciones de encapsulado electrónico requieren tipos especiales de vidrio con propiedades específicas del material, como la resistencia a los electrolitos y a la radiación, o tipos de vidrio con una constante dieléctrica baja (por ejemplo, para aplicaciones microelectrónicas).

SCHOTT ofrece cientos de tipos de vidrio estándar, pero continúa desarrollando nuevos vidrios para nuevas aplicaciones y requisitos de los clientes.

- Aunque el zafiro no es un tipo de vidrio, sino una forma cristalina del óxido de aluminio, presenta propiedades similares al vidrio, como una transparencia óptica, dureza y aislamiento eléctrico excelentes.

- En el encapsulado electrónico el zafiro se utiliza comúnmente como sustrato de semiconductores o para fabricar ventanas y tapas ópticas.

¿Qué es el diseño de encapsulados electrónicos?

Cuando se trata de diseñar encapsulados electrónicos entran en juego una multitud de factores.En cada rompecabezas de diseño las diferentes piezas dependen sobre todo del entorno en el que operarán los componentes electrónicos, incluidos los rangos de temperatura y de presión.

Las consideraciones de diseño orientadas hacia la aplicación incluyen la tensión, la corriente y la frecuencia necesarias para las conexiones interfaciales eléctricas. La prevención de descargas electrostáticas (ESD) y la compatibilidad con otros materiales son factores adicionales.

Y en un segundo plano, están los héroes anónimos: fabricación, tamaño y costo. La consideración de estos elementos garantiza que el diseño tendrá prestaciones óptimas, pero también que encajará en la situación operativa real.

A continuación se ofrece una descripción general de las consideraciones de diseño críticas más comunes:

Características eléctricas

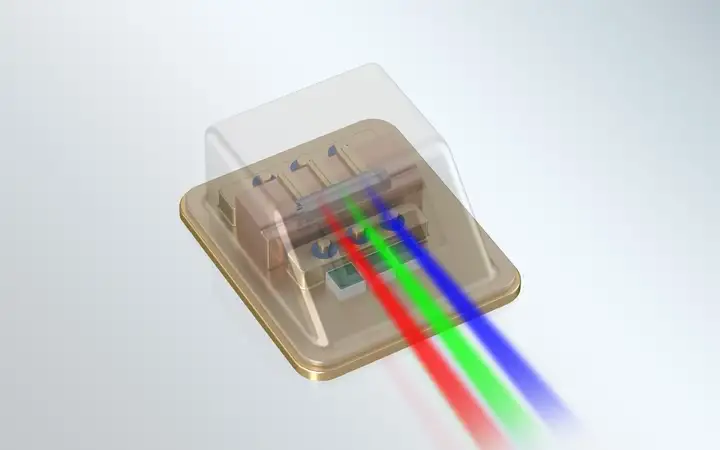

Los encapsulados electrónicos deben garantizar la integridad de las señales, distribución de la potencia y compatibilidad electromagnética. Esto requiere un diseño que minimice la atenuación de la señal, el ruido y las interferencias, a la vez que crea redes de distribución de energía eficientes y maneja las interferencias electromagnéticas. Para algunas aplicaciones, el encapsulado debe estar diseñado para permitir el paso de señales de radiofrecuencia o estar equipado con ventanas ópticas que permitan la entrada y salida de longitudes de onda específicas de la luz. También puede ser necesario diseñar el encapsulado de forma que bloquee la emisión de ruido de radiofrecuencia y las descargas electrostáticas.

Características mecánicas

En lo referente a los factores mecánicos, es fundamental tener en cuenta la integridad estructural, el tamaño y la selección de materiales. Los encapsulados deben soportar esfuerzos físicos, acomodarse dentro del espacio disponible y utilizar materiales que mejoren su resistencia y durabilidad. La facilidad de montaje y de mantenimiento/reparación del dispositivo también es importante para la fabricación y el mantenimiento.

Características térmicas

El sobrecalentamiento no solo puede causar fallos prematuros, sino que también puede provocar problemas de seguridad. Esto hace que sea fundamental gestionar la temperatura, diseñando disipadores y vías térmicas y seleccionando materiales termoconductores.

Características ópticas

Cuando un dispositivo utiliza componentes ópticos son consideraciones importantes la transparencia, la conformación del haz, los recubrimientos antirreflectantes y la gestión de la luz. Para tener unas prestaciones óptimas, el diseño del encapsulado debe permitir el paso de las señales luminosas u ópticas, a la vez que minimizar el deslumbramiento y los reflejos.

¿Qué es SIP en el diseño de encapsulados electrónicos?

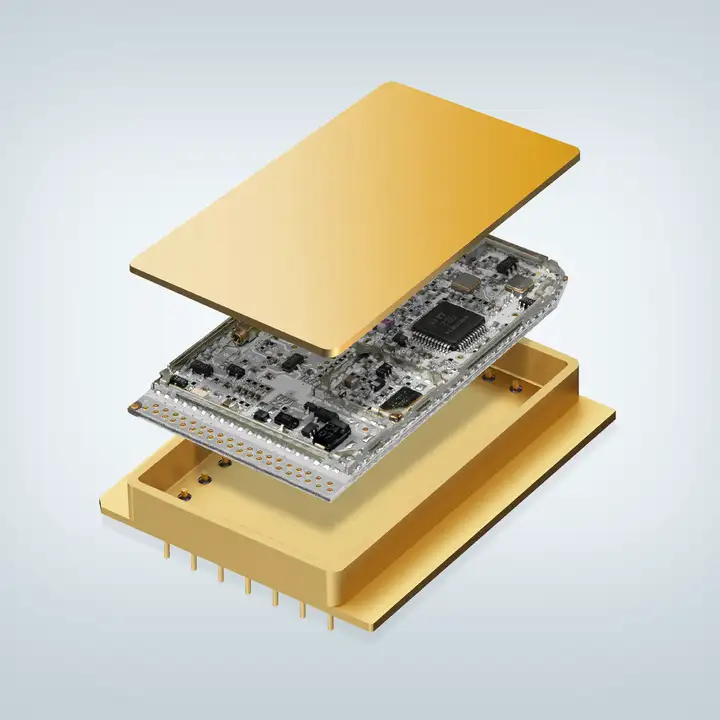

El sistema en paquete (SIP) es una tecnología de encapsulado avanzada que integra múltiples circuitos integrados (CIs) o componentes electrónicos, como microcontroladores, chips de memoria, componentes pasivos o sensores, en un único encapsulado. SIP es un subconjunto de los encapsulados microelectrónicos que permite una funcionalidad mayor con una huella menor, haciendo de esta forma posible el desarrollo de sistemas electrónicos de altas prestaciones más compactos y miniaturizados. Sus variantes incluyen el módulo multichip (MCM), el package-on-package (encapsulados apilados) y el encapsulado 3D.

Aunque los métodos SIP generalmente se pueden utilizar con varios tipos de componentes, el encapsulado MCM integra específicamente CIs. El encapsulado MCM se utiliza a menudo cuando son esenciales unas grandes prestaciones, la miniaturización y una integración mejorada del sistema. Se utiliza para microprocesadores, módulos de memoria y sistemas electrónicos avanzados, como smartphones y dispositivos de comunicación de datos a alta velocidad.

Ventajas del encapsulado MCM en la tecnología SIP

¿Qué es la gestión térmica en el encapsulado electrónico?

Una gestión térmica eficaz en el diseño de encapsulados electrónicos es esencial para mantener los componentes electrónicos dentro de temperaturas de funcionamiento seguras. Una disipación adecuada del calor también puede mejorar la fiabilidad y las prestaciones de los dispositivos y sistemas. En algunas aplicaciones el calor generado por los componentes electrónicos puede dañar el dispositivo o acortar su vida útil. Por ejemplo, los sensores ópticos y otros sistemas de generación de imágenes emiten grandes cantidades de calor, porque adquieren grandes volúmenes de datos. En el caso de los láseres de telecomunicaciones una mejor refrigeración permite utilizar equipos de mayor potencia sin que se produzca un sobrecalentamiento.

Para mantener reducida la temperatura de los componentes electrónicos se pueden aplicar diversos enfoques de encapsulado. Por ejemplo, puede soldarse el dispositivo al encapsulado para crear una masa térmica total, se pueden intercalar refrigeradores termoeléctricos entre el componente y el encapsulado o se pueden utilizar como aislantes materiales que presentan una buena conductividad, tales como el nitruro de aluminio. Además, se pueden unir disipadores térmicos a los encapsulados mediante soldadura fuerte.

Los aspectos clave de la gestión térmica son:

- Diseño: Un diseño cuidadoso de la disposición de los componentes sobre las placas de circuito impreso, la selección de materiales termoconductores y de disipadores térmicos optimizados pueden ayudar a obtener un flujo de aire óptimo y evitar el sobrecalentamiento.

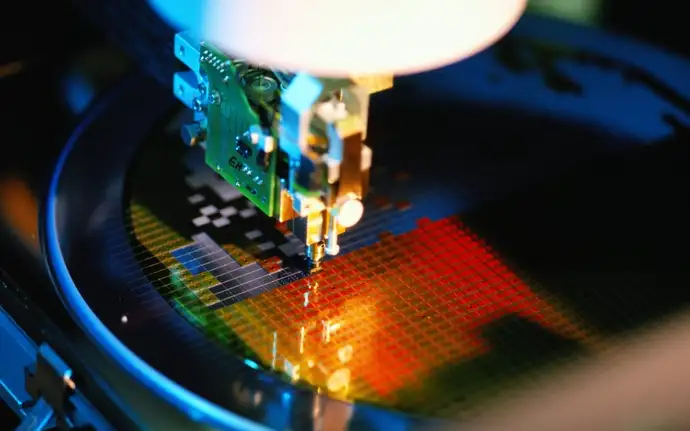

- Simulación y pruebas: El modelado computacional y la medición y las pruebas físicas en la vida real son esenciales para evaluar y validar el rendimiento térmico de los materiales y componentes.

Materiales y componentes utilizados comúnmente para la gestión térmica

Los disipadores térmicos son componentes metálicos que absorben y disipan el calor, manteniéndolo alejado de los componentes electrónicos. Aumentan el tamaño de la superficie de transferencia térmica y a menudo se combinan con ventiladores u otros métodos de refrigeración.

Los materiales de interfaz térmica incluyen pastas térmicas o almohadillas térmicas que se pueden colocar entre un componente y un disipador térmico para mejorar la conductividad térmica y reducir la resistencia térmica.

Los sistemas de refrigeración activa, como los refrigeradores termoeléctricos, los ventiladores, las tuberías o la refrigeración líquida, pueden eliminar el calor de los componentes electrónicos.

Los materiales de cambio de fase cambian de fase (por ejemplo, de sólido a líquido) a una temperatura específica y se pueden utilizar para absorber y liberar calor durante la transición entre fases.

¿Quiere conocer también...?

Robert Hettler

Jefe de I + D Optoelectrónica