Solucionando los desafíos de contenedores de fármacos de la biotecnología con una cartera modular de ampolletas farmacéuticas

Amplia gama de ampolletas para cualquier demanda

Obtenga información más detallada sobre nuestras ampolletas de última generación, con base en nuestro caso práctico.

Ampolletas que son puras y adecuadas: EVERIC® Pure

Los productos biológicos representan más de dos tercios de todos los fármacos en desarrollo de las compañías farmacéuticas, y una gran cantidad de ellos serán productos muy potentes que deben llenarse en volúmenes de menos de 1 ml. En estos escenarios de llenado bajo, la alta relación entre la superficie del envase y el volumen del fármaco provoca un aumento proporcional de la exposición a lixiviables. Además, la región cercana al talón de las ampolletas de vidrio suele adquirir una estructura química no homogénea durante el proceso de formación y es propensa al intercambio iónico, lo que podría provocar la delaminación.

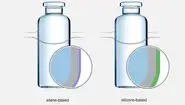

Para contrarrestar esto, SCHOTT desarrolló las ampolletas EVERIC® Pure. Gracias a su resistencia química mejorada, estas ampolletas farmacéuticas muestran una concentración muy baja de elementos de “vidrio” lixiviados, incluso para aplicaciones de bajo llenado.

Se garantiza una mayor estabilidad química mediante el uso de tubo de vidrio borosilicato mejorado, FIOLAX® CHR (resistencia hidrolítica controlada), que conserva la composición original del vidrio. Fabricados en líneas de producción especializadas en los EE. UU. y Alemania, las ampolletas se convierten mediante el proceso de formación de delaminación controlada (DC) aprobado por SCHOTT, que mantiene la estabilidad química y la superficie homogénea del tubo de vidrio durante todo el proceso de conversión.

La validación normativa existente dicta que las empresas farmacéuticas pueden sustituir las ampolletas de vidrio farmacéutico tipo I tubulares convencionales con EVERIC® Pure sin el costoso segundo registro.

Ampolletas que son fuertes y tolerantes: EVERIC® Strong

Una ampolleta de vidrio es tan fuerte como su punto más débil. Pueden producirse defectos como rayones, grietas o descamación durante el transporte o en la línea de llenado. Con EVERIC® Strong y EVERIC® Smooth, SCHOTT ofrece una alternativa viable a las ampolletas de vidrio convencionales y otros tipos de ampolletas farmacéuticas. Para desarrollar EVERIC® Strong, SCHOTT utilizó simulaciones por computadora para mejorar el proceso de conformado y optimizar la geometría de la ampolleta, dentro de las tolerancias ISO, en los puntos de manejo y contacto en la zona del talón y en los extremos inferiores de la pared lateral. Como resultado, estas ampolletas pueden resistir mejor la compresión lateral y la carga axial durante el llenado y el transporte, lo que reduce el riesgo de ruptura y elimina las tensiones inherentes al vidrio.

Ampolletas lisas y suaves: EVERIC® Smooth

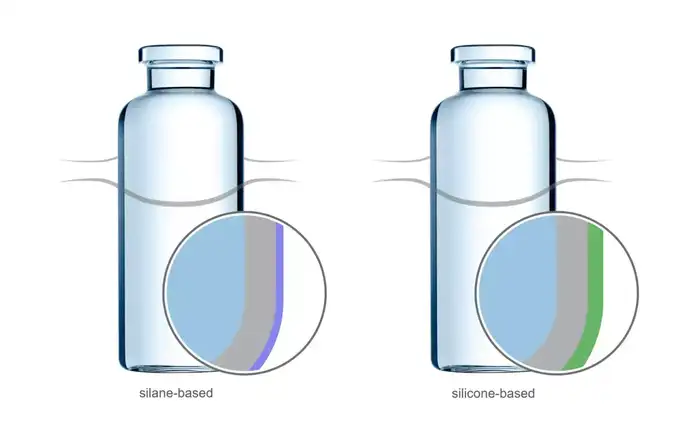

Los defectos como los rayones y las grietas en la superficie de las ampolletas de vidrio son una causa frecuente de rotura cuando se aplica carga mecánica durante el llenado y el acabado o el transporte, lo que provoca interrupciones en las líneas de producción de alta velocidad y un aumento de los costos de fabricación. Además, el contacto directo de ampolleta a ampolleta en las líneas de llenado a granel convencionales puede crear partículas de vidrio, que pueden acabar en el interior del contenedor. Las ampolletas farmacéuticas EVERIC® Smooth tienen un revestimiento en la superficie exterior, lo que reduce la fricción y permite que los envases pasen sin problemas por la producción.

Es vital que estas ampolletas de vidrio no presenten abrasión y sean completamente transparentes. La capa no afecta a los controles de calidad visuales (QC) realizados por la empresa farmacéutica; además, incluso los procesos farmacéuticos críticos, como el lavado y la despirogenación, se pueden realizar sin alteraciones.

El recubrimiento no solo protege contra daños en la superficie del vidrio, también reduce significativamente la formación de partículas. Las pruebas han demostrado que el coeficiente de fricción de las ampolletas farmacéuticas recubiertas es aproximadamente un 56% menor en comparación con las ampolletas sin revestimiento.

Ampolletas que priorizan el cuidado y la protección: EVERIC® Care

Los lixiviables de vidrio pueden causar problemas de estabilidad para soluciones inyectables complejas y sensibles, ya que pueden aparecer en los productos biológicos. Estas situaciones se dan especialmente en el caso de los medicamentos formulados en el rango de pH alto, que suponen un reto para las soluciones de envasado farmacéutico actuales. Aquí es donde la última adición al concepto de ampolleta modular EVERIC® Care de SCHOTT demuestra sus beneficios.

EVERIC® Care es el único revestimiento de barrera para rellenos de pH alto con superficie hidrofóbica que combina todas las ventajas del contenedor de vidrio borosilicato medio Tipo I y el ya conocido revestimiento PICVD (Deposición química de vapor por impulso de plasma) de una capa de SCHOTT. El revestimiento interior combina el comportamiento hidrofóbico conocido de los contenedores de polímeros que soportan mayores rangos de pH y la típica ampolleta de vidrio, con sus ventajas conocidas para la producción, la inspección y el almacenamiento. Además, la superficie hidrofóbica puede favorecer el vaciado residual de la ampolleta.

Ampolletas farmacéuticas recubiertas de silano: un caso práctico

Los resultados demostraron que EVERIC® Smooth mejora en gran medida el rendimiento de la línea, al reducir significativamente la cantidad de rechazos finales y preservar la resistencia de los contenedores. Se rechazaron 235 ampolletas farmacéuticas sin recubrimiento debido a defectos visibles, mientras que solo se desecharon cinco ampolletas EVERIC® Smooth. Esto representa una reducción del 98 % en defectos estéticos. En pruebas separadas, se investigó la resistencia de las ampolletas 2R EVERIC® Strong y Smooth en condiciones reales versus ampolletas de vidrio 2R de la más alta calidad. Todas las ampolletas se llenaron con agua inyectable, se sellaron y se engarzaron, luego se sometieron a varias pruebas según las especificaciones ISO: una prueba de rotura y una prueba de resistencia con presión axial y lateral. El objetivo era probar hasta qué punto la geometría mejorada y el recubrimiento exterior proporcionarían mayor resistencia a las ampolletas ante las cargas mecánicas durante el proceso de llenado.