Capteurs de pression

Un petit composant d'une immense responsabilité

Près de deux milliards de capteurs de pression sont actuellement produits chaque année. Ce chiffre impressionnant est dû à la polyvalence des capteurs de pression. Capables de détecter des pressions allant jusqu’à plusieurs milliers de millibars, ils jouent un rôle essentiel dans un large spectre d'industries. Au delà des secteurs de l'automobile et du médical, ils sont utilisés dans les applications grand public, de l’industrie, de l’avionique et autres applications haut de gamme.

Comment les capteurs de pression pilotent le secteur automobile

Produits en verre normalisés pour capteurs de pression

Qu'ils soient usinés sous forme de substrats nus ou structurés, le verre et les plaquettes en verre SCHOTT offrent la combinaison idéale de résistance chimique élevée, d'une faible conductivité électrique et thermique et d’une structurabilité exceptionnelle pour des capteurs de pression de haute précision. Le verre BOROFLOAT® 33 exceptionnellement plat et homogène s'avère parfait pour l'encapsulation des capteurs MEMS, grâce à son aptitude à la liaison anodique. Si le format requis doit être très fin (0,3 mm ou moins), le verre MEMpax® peut être utilisé. Les substrats et wafers en verre micro structuré FLEXINITY® de SCHOTT améliorent encore la fonctionnalité grâce à des structures personnalisées qui augmentent l’efficacité tout en réduisant les coûts.

1. Un énorme marché pour un petit composant

Près de deux milliards de capteurs de pression sont actuellement produits chaque année, un chiffre qui devrait croître d’environ 7 % chaque année. Le plus grand marché des capteurs de pression est le secteur automobile, qui utilise plus de la moitié des unités actuellement produites, soit environ 10 unités pour chaque nouvelle voiture. En plus de leur rôle clé dans les systèmes de contrôle de la pression des pneus (TPMS), les capteurs de pression sont également utilisés pour vérifier la pression des fluides critiques tels que l’huile moteur et l'huile de transmission. Ajoutez des applications telles que l’activation des airbags et la détection d’occupation des sièges pour vérifier le port de la ceinture de sécurité, et vous obtenez l’un des composants les plus importants de la sécurité automobile.

2. Fonctionnement d’un capteur de pression

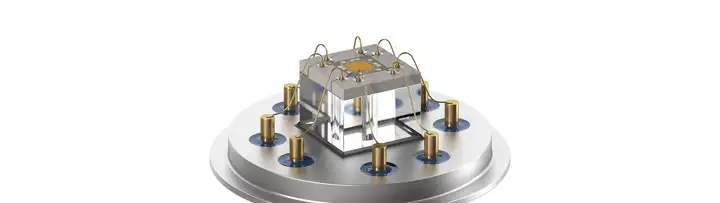

Les capteurs de pression sont une combinaison hautement interactive de composants électroniques complexes et de matériaux de packaging robustes. Au cœur d’un capteur de pression se trouve la puce MEMS en silicium collée, une structure extrêmement sensible comprenant une petite et très fine membrane qui se courbe à la pression appliquée. Cette pression est détectée par des piézorésistances situées sur le dessus de la membrane et est convertie, par variation de résistance, en signal électrique, signal qui est calibré et évalué par un circuit intégré spécifique à l’application (ASIC).

Le support situé sous le silicium est la clé des performances globales de la puce MEMS en silicium : il fournit un trou traversant très précis pour guider le fluide ou le gaz de transmission de pression vers la membrane. Le verre est le matériau idéal pour ces supports, car il présente une faible conductivité électrique et thermique, une résistance chimique élevée, une structurabilité exceptionnelle et un coefficient de dilatation thermique (CTE) comparable à celui du silicium.

3. Principe de la liaison anodique

L'élément central de la précision, de la fiabilité et de la longévité d’un capteur de pression haute performance est la liaison entre le composant de packaging en verre borosilicate et l’unité fonctionnelle en silicium. La liaison est formée électrochimiquement au niveau de la plaquette par un procédé de liaison anodique à une température d’environ 400 °C et à une tension pouvant atteindre 2 000 V, en unissant les composants chimiques du verre et du silicium. Cette liaison doit être solide et stable, contribuant ainsi à la résistance électrique, thermique et chimique élevée qu'exige la solution de packaging des puces.

Avantages des substrats et des wafers en verre

Le Prof. Dr.-Ing. Roy Knechtel explique l’importance d’une encapsulation efficace pour les capteurs de pression MEMS et pourquoi le verre est le matériau idéal.

Les principaux marchés des capteurs de pression MEMS* sont l’automobile, le médical, l’industrie et les applications grand public. Les exigences actuelles et futures diffèrent d’une application à l’autre au sein de ces segments. Dans les secteurs de l’automobile, de la médecine et de l’industrie, les développeurs produits se concentrent sur l’amélioration de la précision, de la stabilité et de la robustesse à long terme , tout en tenant compte des environnements difficiles.

Pour les applications grand public de grand volume, la demande croissante de miniaturisation à faible coût est le défi à relever.

(*Système micro-électro-mécanique)

Le packaging des puces MEMS en silicium sensibles aux contraintes mécaniques, revêt une grande importance compte tenu qu'il co-détermine les performances globales du système. Pour le packaging dit de premier niveau_ou first-level-packaging_, on discerne trois tâches principales:

- fournir un découplage des contraintes et une isolation électronique au module final et à l'ensemble du système,

- permettre une pression de référence hermétiquement scellée et

- offrir une protection supplémentaire, par exemple contre les milieux hostiles.

Avec le besoin croissant d’améliorer les performances des systèmes de capteurs de pression , les solutions de packaging en verre sont confrontées à des défis permanents. Des matrices plus petites permettant un plus grand nombre de puces par wafer. Cela nécessite des tolérances plus serrées dans le positionnement des trous et dans le diamètre des wafers support structurés du capteur de pression. Il est préférable d’utiliser du verre aussi fin que possible, afin de réduire l’épaisseur globale du dispositif tout en conservant la fonction d’isolation des contraintes.

Grâce à la gamme de verre structuré FLEXINTY® de très haute précision, associée à MEMpax®, un matériau "jumeau" ultra-mince_ sans défaut de polissage ni de surface_ du célèbre verre BOROFLOAT® 33, une solution à base de verre hautes performances est désormais disponible pour répondre aux futures exigences du marché des capteurs de pression.