Pourquoi les fibres optiques sont-elles en verre ?

Les fibres optiques sont faites en verre en raison de ses propriétés optiques exceptionnelles, notamment une grande clarté et une faible atténuation. Les fibres en verre offrent une transmission fiable et efficace de la lumière, essentielle pour les applications critiques dans les domaines médical, industriel, aéronautique, automobile et de la défense. De plus, le verre offre des propriétés mécaniques, thermiques et chimiques exceptionnelles, ce qui le rend bien adapté à une utilisation dans des environnements difficiles.

Verre vs plastique dans les fibres optiques

Bien que les deux matériaux aient des utilisations spécifiques, les fibres optiques en verre sont supérieures pour les applications hautes performances. Ils offrent une atténuation plus faible, une bande passante plus élevée et une meilleure résistance à l’environnement par rapport aux fibres optiques en plastique.

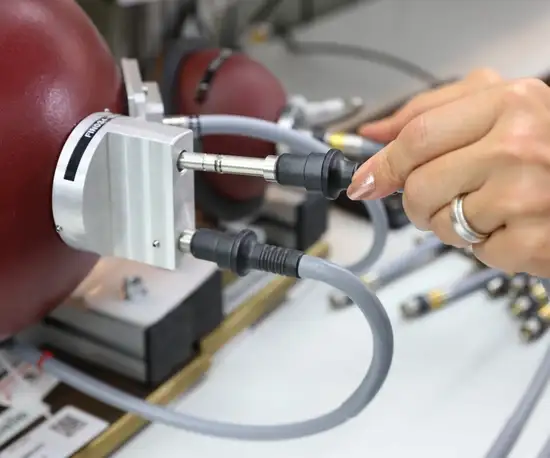

1. Performances lumineuses supérieures

Les fibres optiques en verre, fondamentales pour les guides de lumière souples et rigides, offrent une très haute performance de transmission de la lumière. L’indice de rendu des couleurs élevé du verre assure une altération minimale de la longueur d’onde de la lumière entrant et sortant de la fibre. Les fibres en verre disposent également d’une grande ouverture numérique allant jusqu’à 1, permettant à plus de lumière de passer et éclairant de plus grandes surfaces avec des faisceaux de fibres plus petits. À l’inverse, les fibres optiques polymères sont limitées par les contraintes matérielles à une ouverture maximale de 0,5.

2. Force et souplesse

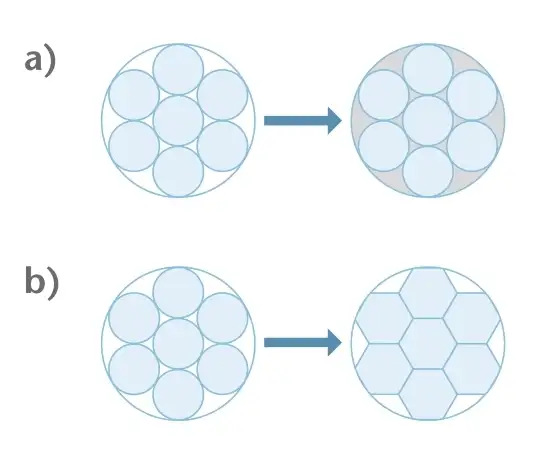

Les fibres en verre combinent une résistance et une flexibilité exceptionnelles lorsqu’elles sont réduites à des diamètres très fins. Cette combinaison unique permet de fabriquer des fibres enverre aussi minces que 30 microns, ce qui permet des rayons de courbure serrés. En revanche, les fibres polymères ont généralement des diamètres commençant à 500 microns, dépassant souvent 1 mm. Pour les applications d’imagerie, les fibres en verre individuelles peuvent avoir un diamètre aussi petit que 4 microns, offrant une résolution de pixels élevée et des images détaillées et claires.

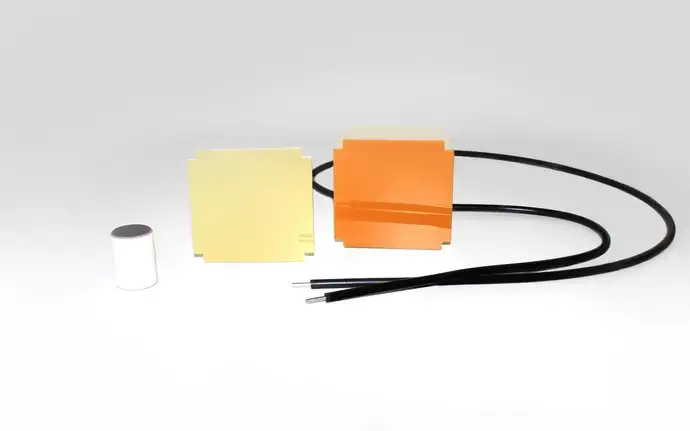

3. Stabilité thermique

Le verre maintient sa stabilité à des températures allant jusqu’à 350 °C, ce qui rend les faisceaux de fibres en verre ou les guides de lumière rigides adaptés aux applications à haute température comme la stérilisation en autoclave dans des applications médicales ou des environnements industriels hostiles. Les fibres polymères, cependant, ne résistent généralement qu’à des températures allant jusqu’à 80 °C, ce qui les rend inadaptées à ces processus à haute température.

4. Flexibilité de conception

Les diamètres extrêmement petits des fibres en verre permettent à un grand nombre de fibres individuelles de s’intégrer dans un faisceau compact, ce qui facilite les géométries complexes dans les petits espaces. Les faisceaux de fibres en verre peuvent également distribuer efficacement la lumière d’une seule source à plusieurs endroits, en mélangeant la lumière LED rouge, verte et bleue pour produire une lumière blanche homogène. Le nombre plus élevé de fibres en verre dans un faisceau se traduit par un rendement lumineux plus uniforme par rapport aux fibres polymères plus épaisses.

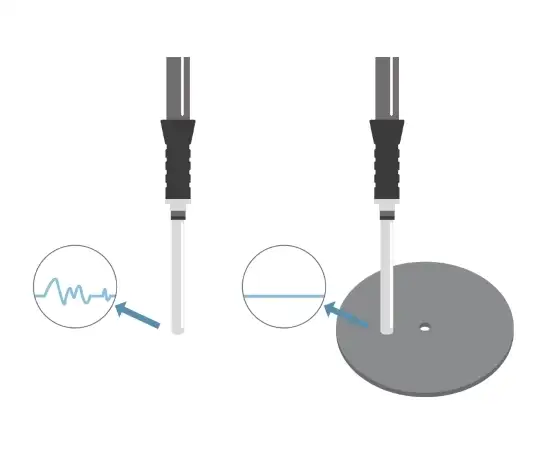

5. Résistance chimique

La haute résistance chimique du verre garantit qu’il reste inerte lorsqu’il est exposé à des agents de nettoyage, des détergents, des acides, des bases, des solvants ou des colles, ce qui rend les composants en verre durables et faciles à nettoyer. En revanche, les polymères peuvent réagir avec divers produits chimiques.