Drucksensoren

Die kleine Komponente mit der großen Verantwortung

Derzeit werden jedes Jahr fast zwei Milliarden Drucksensoren hergestellt. Diese beeindruckende Zahl ist auf die Vielseitigkeit der Drucksensoren zurückzuführen. Sie sind in der Lage, Drücke von wenigen Millibar bis hin zu Tausenden von Millibar zu erkennen und spielen in zahlreichen Branchen eine wichtige Rolle. Neben der Automobil- und Medizinindustrie sind sie auch in Verbraucher-, Industrie-, Luftfahrt- und anderen High-End-Anwendungen zu finden.

Wie Drucksensoren die Automobilbranche voranbringen

Glasprodukte für Drucksensoren, die neue Maßstäbe setzen

Ob als blankes Glas oder strukturiert verarbeitet, SCHOTT Glas und Glaswafer bieten die ideale Kombination aus hoher chemischer Beständigkeit, geringer elektrischer und thermischer Leitfähigkeit und hervorragender Strukturierbarkeit für hochpräzise Drucksensoren. Das außergewöhnlich flache und homogene BOROFLOAT® 33 Glas ist dank seiner Eignung für anodisches Bonden die perfekte Wahl für das Packaging von MEMS-Sensoren. Wenn ein sehr dünnes Format (0,3 mm oder weniger) benötigt wird, kann MEMpax® verwendet werden. SCHOTT FLEXINITY® strukturierte Glassubstrate und Wafer verbessern die Funktionalität durch kundenspezifische Strukturen, die die Effektivität erhöhen und gleichzeitig die Kosten senken.

1. Ein riesiger Markt für ein kleines Bauteil

Derzeit werden jedes Jahr fast zwei Milliarden Drucksensoren hergestellt, eine Zahl, die jedes Jahr um etwa 7 % steigen wird. Der größte Markt für Drucksensoren ist die Automobilbranche, in der mehr als die Hälfte der derzeit produzierten Einheiten verwendet werden – etwa 10 für jeden Neuwagen. Drucksensoren spielen nicht nur eine wichtige Rolle in Reifendruck-Kontrollsystemen (RDKS), sondern werden auch zur Überprüfung des Drucks kritischer Flüssigkeiten wie Motor- und Getriebeöl verwendet. Zusammen mit Anwendungen wie der Airbag-Aktivierung und der Sitzbelegungserkennung zur Überprüfung der Anschnallpflicht ergibt sich eine der wichtigsten Komponenten für die Sicherheit im Auto.

2. Funktionsweise eines Drucksensors

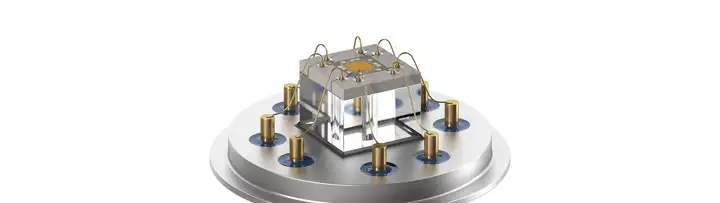

Drucksensoren sind eine hochgradig interaktive Kombination aus komplexer Elektronik und robusten Verpackungsmaterialien. Das Herzstück eines Drucksensors ist der gebondete MEMS-Siliziumchip, eine extrem empfindliche Struktur, die eine kleine und sehr dünne Membran enthält, die sich bei Druckeinwirkung biegt. Dieser Druck wird von Piezowiderständen auf der Oberseite der Membran erfasst und über eine Widerstandsänderung in ein elektrisches Signal umgewandelt, das von einem anwendungsspezifischen integrierten Schaltkreis (ASIC) kalibriert und ausgewertet wird.

Entscheidend für die Gesamtleistung des MEMS-Siliziumchips ist der Sockel unter dem Silizium, der eine hochpräzise Durchgangsöffnung bietet, um die druckübertragende Flüssigkeit oder das Gas zur Membran zu leiten. Glas ist das ideale Material für diese Sockel, da es eine geringe elektrische und thermische Leitfähigkeit, eine hohe chemische Beständigkeit, eine hervorragende Strukturierbarkeit und einen Wärmeausdehnungskoeffizienten (WAK) aufweist, der dem von Silizium entspricht.

3. Prinzip des anodischen Bondens

Entscheidend für die Genauigkeit, Zuverlässigkeit und Langlebigkeit eines Hochleistungsdrucksensors ist die Verbindung zwischen dem Gehäuse aus Borosilikatglas und der funktionalen Siliziumeinheit. Die Verbindung wird elektrochemisch auf Waferebene durch ein anodisches Bondverfahren bei einer Temperatur von etwa 400 °C und einer Spannung von bis zu 2.000 V realisiert, wobei die chemischen Komponenten in Glas und Silizium miteinander verbunden werden. Diese Verbindung muss stark und stabil sein und zu der hohen elektrischen, thermischen und chemischen Beständigkeit beitragen, die von der Packaging-Lösung gefordert wird.

Vorteile von Glassubstraten und Wafern

Prof. Dr.-Ing. Roy Knechtel erklärt, wie wichtig ein effektives Packaging für MEMS-basierte Drucksensoren ist und warum Glas das ideale Material ist.

Die wichtigsten Märkte für MEMS*-basierte Drucksensoren sind die Automobilindustrie, die Medizin, die Industrie und Verbraucheranwendungen. Die heutigen und zukünftigen Anforderungen unterscheiden sich von Anwendung zu Anwendung innerhalb dieser Segmente. In der Automobil- und Medizinbranche sowie in der Industrie konzentrieren sich Produktentwickler auf die Verbesserung von Präzision, Langzeitstabilität und Robustheit – auch unter Berücksichtigung rauer Umgebungen.

Bei Verbraucheranwendungen mit hohem Volumen besteht die Herausforderung in der zunehmenden Nachfrage nach Miniaturisierung zu niedrigen Kosten.

(*Mikroelektromechanisches System)

Das Packaging der mechanisch belastungsempfindlichen Silizium-MEMS-Chips ist äußerst wichtig, da es die Gesamtleistung des Systems mitbestimmt. Für das sogenannte First-Level-Packaging gibt es drei Hauptaufgaben:

- Spannungsentkopplung und elektronische Isolierung des endgültigen Moduls und des Gehäuses auf Systemebene,

- Ermöglichung eines hermetisch abgedichteten Referenzdrucks und

- zusätzlicher Schutz z. B. vor aggressiven Medien.

Mit dem zunehmenden Bedarf an verbesserten Drucksensorsystemen stehen Glas-Packaginglösungen vor ständigen Herausforderungen. Kleinere Chips ermöglichen eine größere Anzahl von Chips pro Wafer. Dies erfordert engere Toleranzen bei der Positionierung der Löcher und dem Durchmesser der Wafer mit strukturiertem Drucksensor-Sockel. Am besten ist es, wenn das Glas so dünn wie möglich ist, um die Gesamtdicke des Geräts zu verringern, aber die Spannungsisolierung beizubehalten.

Mit dem ultrahochpräzisen FLEXINTY®-Portfolio strukturierter Gläser in Kombination mit MEMpax®, einem polier- und oberflächendefektfreien ultradünnen „Schwestermaterial“ des bekannten BOROFLOAT® 33, steht nun eine hochleistungsfähige glasbasierte Lösung zur Verfügung, um die zukünftigen Anforderungen des Drucksensormarktes zu erfüllen.