Photobioreaktoren

Die industrielle Kultivierung von Algen basiert auf der Photobioreaktor-Technologie (PBR), für die robuste Glasrohre mit stabilen, UV-strahlungsbeständigen, biosicheren und lebensmittelechten Eigenschaften benötigt werden. Die PBR-Lösungen von SCHOTT umfassen Glasrohre höchster Qualität mit außergewöhnlicher Lichtdurchlässigkeit für zuverlässige, langlebige Anlagen.

Die Natur optimal nutzen

Mikroalgen gelten als vielversprechende vegane Protein- und Nährstoffquelle, die in Nahrungsergänzungsmitteln für eine Vielzahl von gesundheitlichen Vorteilen genutzt wird. Zwar kommen Mikroalgen allgemein in der Natur vor, ihre industrielle Kultivierung stellt jedoch eine effiziente Methode der Massenproduktion dar, in der Photobioreaktoren (PBR) große Mengen gleichbleibend hochwertiger und nicht kontaminierter Mikroalgen produzieren. DURAN® Borosilikatglasrohre werden häufig in der PBR-Technologie eingesetzt und bieten die ideale Umgebung für die Biomassenproduktion und Wasserreinigung.

Ein globaler Partner für PBR-Technologie

SCHOTT hat mit mehreren weltweit führenden Unternehmen der Algenkultivierung zusammengearbeitet und ihnen Glasrohre in einer Vielzahl von Formen, Abmessungen und Arten für modernste Photobioreaktoren bereitgestellt. Borosilikatgläser wie DURAN® bieten eine optimale Lichtdurchlässigkeit, lange Lebensdauer, gleichbleibende Leistung und hervorragende Beständigkeit und sind damit die erste Wahl für diesen sich schnell entwickelnden Sektor.

Wie wähle ich einen PBR?

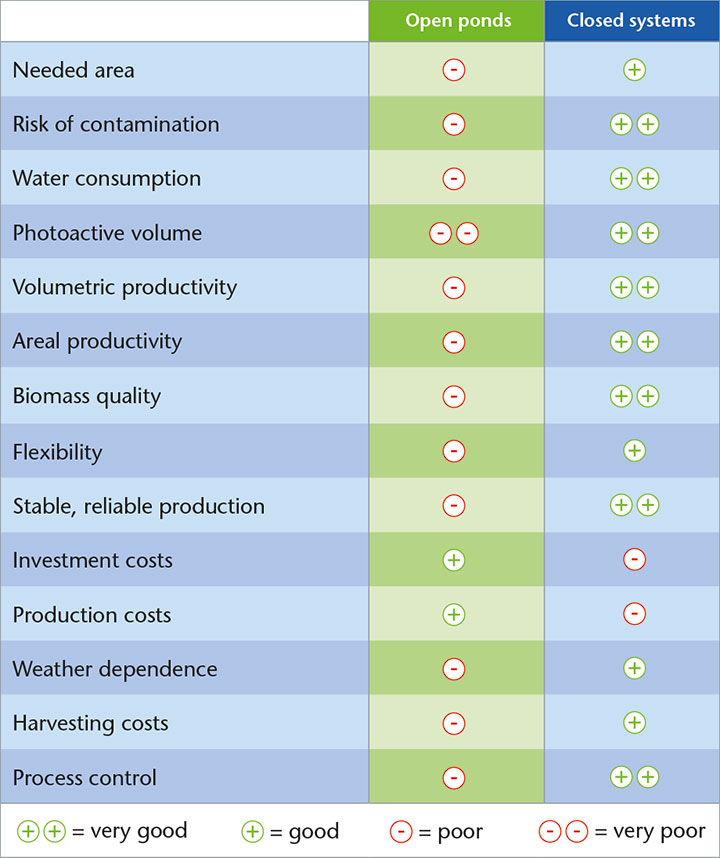

Phototrophe Algen können in der Regel auf zwei verschiedene Arten kultiviert werden: in offenen oder geschlossenen Systemen. Der Hauptunterschied zwischen diesen beiden Ansätzen besteht darin, ob die Algenlösung von der Atmosphäre getrennt ist oder nicht. Dies hat entscheidenden Einfluss darauf, welche Umwelteinflüsse sich auf die Algenlösung auswirken können, und inwieweit die Kultivierung der Algen kontrolliert werden kann.

Vorteile geschlossener Systeme auf einen Blick:

-

Deutlich höhere Produktivität

-

Geringeres Kontaminationsrisiko

-

Geringer Wasserverbrauch

-

Geringer Platzbedarf

-

Ausgezeichnete Reinheit der Biomasse (Lebensmittelqualität)

-

Hohe Reproduzierbarkeit der Ergebnisse

-

Konstantes und vorhersehbares Produktionsvolumen

-

Kosteneffiziente Ernte durch höhere Algenkonzentration

-

Möglichkeit, die kultivierten Algen einfach zu wechseln

-

Geringe Wetterabhängigkeit

-

Möglichkeit einer 24-Stunden-Produktion durch künstliche Beleuchtung

Verfahren

Algen können in natürlichen, offenen Teichen kultiviert werden. In der industriellen Produktion finden sich jedoch meist künstlich angelegte Becken. Diese sind typischerweise flach (mit einer Tiefe von höchstens 30 cm). Im Wasser dieser Becken können die Algen mithilfe von Sonneneinstrahlung Photosynthese betreiben und Biomasse bilden. Offene Becken werden in der Regel in Form eines Kreises oder einer Laufbahn angelegt. Besonders häufig findet man laufbahnförmige Becken. Das Wasser wird in Bewegung gehalten, z. B. durch Schaufelräder, um die Algen miteinander zu vermischen.

Die Vor- und Nachteile offener Systeme

Offene Becken sind vermeintlich kostengünstig und einfach zu bauen. Die Gefahr von Verunreinigungen, eine hohe Wasserverdunstung und geringe volumetrische Produktivität stellen jedoch Herausforderungen dar und führen zu einer geringeren Qualität der Biomasseproduktion, einem hohem Wasserbedarf und kostspieligen nachgelagerten Prozessen. Aufgrund des konstanten Wasserverlusts kommt es in diesen Becken mit der Zeit häufig zu Übersalzung. Einige Probleme können mithilfe von Überdachungen gelöst werden – allerdings zu höheren Kosten.

Bei der Kultivierung von Algen in geschlossenen Systemen befindet sich die Kultivierungslösung anders als bei offenen Becken in geschlossenen Behältnissen. Damit sind die Algen von der sie unmittelbare umgebenden Atmosphäre isoliert. Es gibt verschiedene Formen geschlossener Systeme, die meisten basieren jedoch auf Röhren- oder Flachplatten-Reaktoren. Beutel, Spiralen oder Kuppeln stellen weitere Möglichkeiten dar. In geschlossenen Systemen werden die Algen je nach Konstruktion durch induziertes CO2 oder Pumpen in Bewegung gesetzt.

Die Vor- und Nachteile geschlossener Systeme

Geschlossene Systeme erfordern zunächst eine höhere Investition sowie mehr Wissen über die Kultivierung von Algen und die Produktionsbedingungen. Ein geschlossenes System zahlt sich jedoch durch deutlich höhere und besonders zuverlässige Produktivität und Qualität aus. Denn die Einflussfaktoren auf die Kultivierung in einem geschlossenen System lassen sich präzise steuern, bakterielle Verunreinigungen sowie das Eindringen von Schmutz werden vermieden, und die Konstruktion ermöglicht eine effektivere Lichtnutzung als in offenen Becken. Darüber hinaus kann in geschlossenen Systemen Biomasse in Lebensmittelqualität produziert werden.

Geschlossene Kultivierungsverfahren kommen vor allem dann in Betracht, wenn hochwertige Biomasse Hauptziel des Anbaus ist. Oder wenn die Algen eine genau kontrollierte Umgebung für ihre Entwicklung benötigen. Dies ist der Fall, wenn die Algen zur Verwendung für die menschliche Ernährung, als integraler Bestandteil von Kosmetika oder für pharmazeutische Produkte bestimmt sind. Idealerweise werden diese Produkte in einem lebensmittelechten Kultivierungsverfahren hergestellt.

Der geografische Standort des Algenanbaus und der verfügbare Platz sind entscheidend für die Wahl des Kultivierungsverfahrens. Diese beiden Faktoren können ein Ausschlusskriterium für einen offenen Photobioreaktor darstellen. Darüber hinaus sind auch die deutlich höhere Produktivität und Produktqualität sowie die bessere Kalkulierbarkeit der Produktion überzeugende Gründe für die Nutzung eines geschlossenen Kultivierungsverfahrens. Es stehen zahlreiche Möglichkeiten zur Auswahl. Das gängigste Verfahren der geschlossenen Kultivierung von Algen ist die Produktion in Röhren-PBR, Flachplatten-Reaktoren und Kunststoffbeuteln.

Vorteile von Röhren-PBR auf einen Blick:

Unabhängig vom Behälterwerkstoff bieten Röhren-PBR aufgrund ihrer Geometrie folgende Vorteile gegenüber anderen geschlossenen Systemen:

-

Höhere Produktivität dank optimaler Lichtausnutzung in den Rohren und gleichzeitig geringer Ausfallzeiten.

-

Hervorragende Kalkulierbarkeit der Produktion, da es zu so gut wie keinen ungeplanten Produktionsunterbrechungen kommt.

Diese Vorteile gelten insbesondere für Rohrsysteme aus Glas. Glassysteme überzeugen zusätzlich durch:

-

Weniger Biofilmbildung aufgrund der geringen Oberflächenrauigkeit von Glas.

-

Einfachere Reinigung mit chemischen und mechanischen Verfahren.

-

Sehr lange Lebensdauer von bis zu 50 Jahren.

Die niedrigsten Gesamtbetriebskosten bei langen Betriebszeiten.

Arten von geschlossenen Systemen

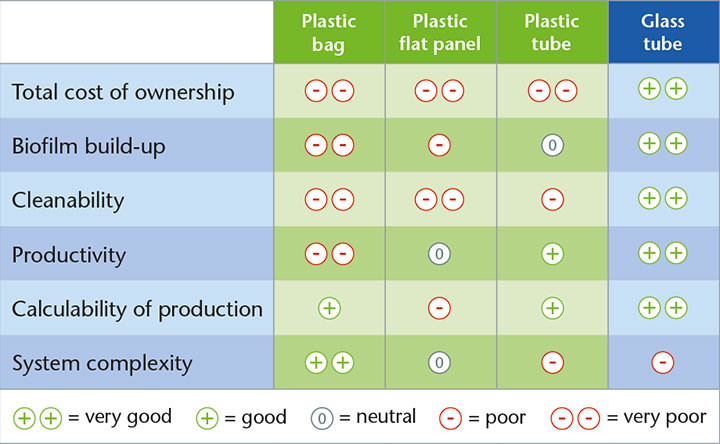

Rohre aus Glas oder Polymer werden vertikal oder horizontal angeordnet. In der Regel sorgt eine Pumpe dafür, dass die Algenkultur das Röhrensystem passiert. Danach wird die Kultur in einem Tank gesammelt und wieder in das Röhrensystem zurückgeführt. Röhren-PBR ermöglichen eine zuverlässige Produktionsplanung unter Berücksichtigung der Prozesse, der Menge und der Qualität. Darüber hinaus sind sie besonders produktiv, da sie die verfügbare Grundfläche und Lichteinstrahlung optimal nutzen können. Sie sind zudem relativ leicht zu reinigen.

Für dieses System werden Platten aus Glas oder Polymer verwendet. Die Platten werden vertikal oder horizontal angeordnet, und zwischen ihnen befindet sich eine dünne Algenkulturschicht. Die Systeme sorgen für gute Lichtverhältnisse. Allerdings können bei diesen Systemen Heizprobleme entstehen, und sie neigen dazu, zu viel Biofilm zu bilden, insbesondere wenn Polymerplatten verwendet werden. Diese Biofilme sind schwer zu reinigen, da sie mechanisch schwer zugänglich sind.

Zum Abfangen der Kulturüberstände werden Kunststoffbeutel aus PVC oder PE an speziellen Halterungssystemen angebracht. Die Investitionskosten sind gering, aber aufgrund starker Biofilmbildung gefolgt von einem häufigen Austausch der Beutel ist der Prozess arbeitsintensiv und verursacht viel Abfall.

Geschlossene Röhren-Photobioreaktoren gibt es in Labor- und Produktionsgrößen: Sie sind die einzigen Systeme, mit denen qualitative Biomasse für eine kosteneffiziente Produktion hochwertiger Algenprodukte wie DHA, Astaxanthin oder Spirulina produziert werden können. Algen für Nahrungsergänzungsmittel werden am besten in geschlossenen Systemen angebaut, da diese einen hohen Reinheitsgrad und eine hohe Produktivität bieten, die wiederum eine hohe Qualität des Endprodukts ermöglichen. Darüber hinaus gewährleistet Glas als Behälter eine Produktion in Lebensmittelqualität.

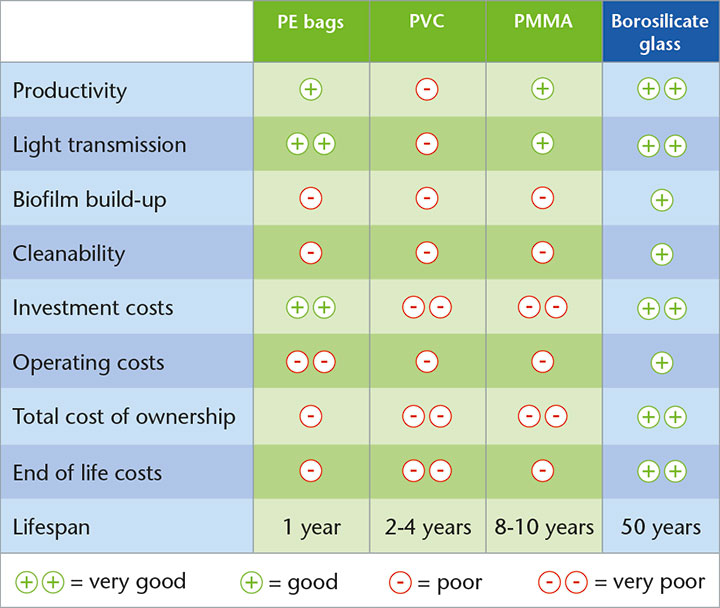

Zum weiteren Verständnis: In dieser Tabelle ist dargestellt, wie gut oder schlecht die Alternativen im Hinblick auf wichtige Bewertungskriterien abschneiden: von „sehr gut“ (++) bis „sehr schlecht“ (--).

Zentrale Bestandteile eines geschlossenen PBR sind die Behältnisse, in denen die Algenkultivierung erfolgt. Diese Behälter können entweder aus transparentem Kunststoff oder aus Glas bestehen. Beide Materialien haben Vor- und Nachteile mit Auswirkungen darauf, wie oft die Produktion unterbrochen werden muss, und wie hoch die Gesamtbetriebskosten der PBR sind. Diese Faktoren wirken sich wiederum auf die Algenproduktionskosten aus.

Materialien, aus denen Photobioreaktoren hergestellt werden

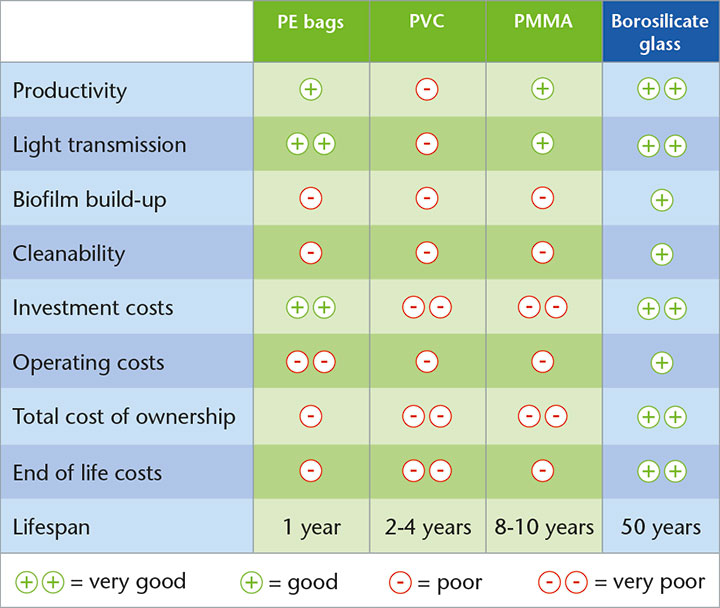

Die Polymersorte Polyethylen wird häufig für die Kultivierung von Algen in Kunststoffbeuteln eingesetzt. Beutel aus PE sind besonders günstig in der Anschaffung. Sie müssen jedoch in der Regel spätestens nach einer Saison oder einem Jahr ausgetauscht werden. Das liegt daran, dass sie leicht von Algen bedeckt werden und nur unzureichend gereinigt werden können. Der Austausch ist mit Materialkosten und viel manueller Arbeit verbunden und daher teuer.

Polyvinylchlorid wird in der Regel für Flachplatten- und Röhrenreaktoren verwendet. Die Anschaffungskosten dieser Systeme sind bei gegebenem Volumen geringer als die für Glas. Da PVC nicht das gesamte Lichtspektrum übertragen kann, ist die Algenkultivierung in diesen Systemen weniger produktiv als bei anderen Materialien. Darüber hinaus zersetzt sich PVC bei UV-Einstrahlung sehr schnell, sodass es bei Verwendung im Freien alle zwei bis vier Jahre ausgetauscht werden muss.

Eine Kunststoffalternative für die Herstellung von Röhrenreaktoren stellt Polymethylmethacrylat (PMMA oder Plexiglas) dar. Im Vergleich zu PVC hat PMMA den Vorteil, dass es das gesamte Lichtspektrum überträgt und sich kaum zersetzt. Die Lebensdauer von PMMA unter Solarbeleuchtung beträgt circa zehn Jahre. Ein PMMA-Reaktor ist jedoch teurer als ein Glasreaktor mit demselben Volumen, der 50 Jahre hält. Darüber kommt es bei Kunststoffen wie PMMA häufig zu problematischer Biofilmbildung.

Generell gilt, dass die Kunststoffelemente im Betrieb vergleichsweise oft ausgetauscht werden müssen, um in der Produktion mit Photobioreaktoren aus Kunststoff die gleiche Effizienz zu erreichen. Mit Blick auf längere Betriebszeiten des Reaktors führt dies zu ungünstigen Gesamtbetriebskosten. Darüber hinaus geben einige Polymersorten Substanzen in die Algenlösung ab, die eine Algenkultivierung in Lebensmittelqualität unmöglich machen.

Röhren-PBR sind fast immer aus Borosilikatglas gefertigt. Dieses Glas bietet im Vergleich zu anderen Polymersorten zahlreiche Vorteile. Es sorgt dafür, dass das gesamte Lichtspektrum bis zu den Algen im Rohr vordringen kann. Es ist beständig gegen UV-Strahlung, Chemikalien und Salzwasser. Aus diesem Grund sind Rohre aus Borosilikatglas nach 50 Jahren genauso produktiv wie bei Auslieferung. Sie sind außerdem kaum anfällig für Biofilmbildung. Und sollte es doch einmal dazu kommen, lassen sie sich leicht reinigen.

Vorteile von Borosilikatglas:

Lichtdurchlässigkeit

-

Hervorragende Transmission

-

Kein Solarisations- oder Bräunungseffekt

-

Kein zusätzlicher UV-Schutz und keine Beschichtung notwendig, um die Materialeigenschaften aufrechtzuerhalten

-

Lebensdauer von Borosilikatglas > 50 Jahre

Brandschutz

-

Glas brennt nicht und gibt keine giftigen Dämpfe ab

Auslaugung

-

Glas ist ein chemisch hochbeständiges Material. Bei Kunststoff können je nach Polymersorte Monomere oder Oligomere gefährlicher Substanzen wie Bisphenolmoleküle in die Algenkultur auslaugen.

Reinigung

-

Die mechanische Beständigkeit ermöglicht eine kontinuierliche, produktionsintegrierte Reinigung mit Polymergranulat

-

Chemische Beständigkeit ermöglicht Cleaning in Place (CIP)

-

Geringere Material- und Wartungskosten im Vergleich zu hochwertigem Polymer

Thermische Stabilität

-

Nur Rohre: Aufgrund der geringen Wärmeausdehnung sind keine Expansionsschleifen erforderlich.

-

Beispiel: Bei 5,5 m langen Rohren und einem Temperaturanstieg von 20 °C / 36 °F beträgt die Ausdehnung von Borosilikatglas nur 0,36 mm / 0,01’', während sich Polymere je nach Polymersorte um 3,3 bis 8.8 mm / 0,13’‘ bis 0,35’' ausdehnen

Kostenersparnis

-

Glasrohre können 50 Jahre und länger halten

-

Nur Rohre: Weniger Stützen dank hoher mechanischer Beständigkeit, wodurch größere Abstände zwischen den Stützen möglich sind, ohne dass die Rohre durchhängen

-

Beispiel: doppelter Abstand im Vergleich zu PMMA-Rohre

-

Nur Rohre: Weniger Verbindungen dank langer Rohre (Länge von 5,5 m)

Durchhängen (nur Rohre)

-

Keine dauerhafte Verformung von Glasrohren im Gegensatz zu Polymerrohren

-

Keine in den Rohren verbleibenden Pfützen beim Entleeren des Systems

Zum weiteren Verständnis: In dieser Tabelle ist dargestellt, wie gut oder schlecht die Alternativen im Hinblick auf wichtige Bewertungskriterien abschneiden: von „sehr gut“ (++) bis „sehr schlecht“ (--).

Wenn die Kosten der Algenproduktion, die Lebensdauer des PBR-Systems und die Gesamtbetriebskosten Ihre Hauptanliegen sind, treffen Sie mit einem PBR aus Rohrglas ganz sicher die richtige Wahl. Doch auch zwischen verschiedenen Photobioreatoren aus Glas gibt es erhebliche Unterschiede. Diese Unterschiede können tiefgreifende Auswirkungen auf die endgültige Systemleistung haben. Daher ist es wichtig, dass Sie sich dieser Unterschiede bewusst sind.

Vorteile von High-End-Glas auf einen Blick:

-

Lange Lebensdauer Ihres Photobioreaktors von bis zu 50 Jahren durch stabiles Glas ohne mechanische Spannungen

-

Höhere Produktivität durch geringe Wanddicke des Glasrohrs

-

Einfache, spannungsfreie Konstruktion der PBR ohne Spalten dank gleicher Rohrlängen

-

Geringe Biofilmbildung

-

Seltene Produktionsunterbrechungen zur Reinigung

-

Integriertes Komplettsystem mit aufeinander abgestimmten Komponenten

Warum hochqualitatives Glas die beste Wahl für Ihren Photobioreaktor ist

Das Glas der PBR-Rohre muss zahlreichen Umweltbelastungen und Reinigungsprozessen standhalten, damit Sie darin über viele Jahre hinweg Algen produktiv kultivieren können. Deshalb setzt SCHOTT Borosilikatglas ein. Dieser Glastyp ist:

-

UV-strahlungsbeständig: Die Lichtdurchlässigkeit des Glases bleibt auch bei jahrzehntelanger Sonneneinstrahlung und UV-Strahlung nahezu unverändert.

-

Chemisch stabil: Daher können die Glasrohre mit zahlreichen chemischen Lösungen gereinigt und desinfiziert werden, um Biofouling im Reaktor zu entfernen.

-

Salzbeständig: Dies ist besonders wichtig, wenn Sie Salzwasseralgen kultivieren möchten.

Erfahren Sie in unserem Datenblatt zu Borosilikatglas mehr über seine physikalischen und chemischen Eigenschaften. Laden Sie das Datenblatt zu Borosilikatglas herunter.

Die richtige Glasart ist nicht der einzige relevante Aspekt bei der Auswahl von Glasrohren für einen PBR. Genauso wichtig ist die Art und Weise, wie das Glas hergestellt, das Glasrohr verarbeitet und das System als Ganzes aufgebaut ist. Hier heben sich High-End-Glaskomponenten mit hoher Produktivität und ausgezeichnetem Kosten-Nutzen-Verhältnis deutlich von Glas mit geringerer Qualität ab.

Erfahren Sie mehr über dieses Thema (nur in Englisch verfügbar): Wie der Einsatz eines PBR mit High-End-Glaskomponenten die Algenkultivierung wirtschaftlicher macht

Zum weiteren Verständnis: In dieser Tabelle ist dargestellt, wie gut oder schlecht die Alternativen im Hinblick auf wichtige Bewertungskriterien abschneiden: von „sehr gut“ (++) bis „sehr schlecht“ (--).

Das sagen unsere Kunden

Superfood aus dem Röhrenaquarium

Mit nachhaltiger Landwirtschaft und dem Vermeiden von tierischen Produkten als wichtige Aspekte des persönlichen Wohlbefindens besteht ein steigendes Interesse an vitaminreichen, ökologisch freundlichen Superfoods wie Mikroalgen. Erfahren Sie mehr über die Zukunft der nachhaltigen Lebensmittelproduktion.

Mehr erfahren